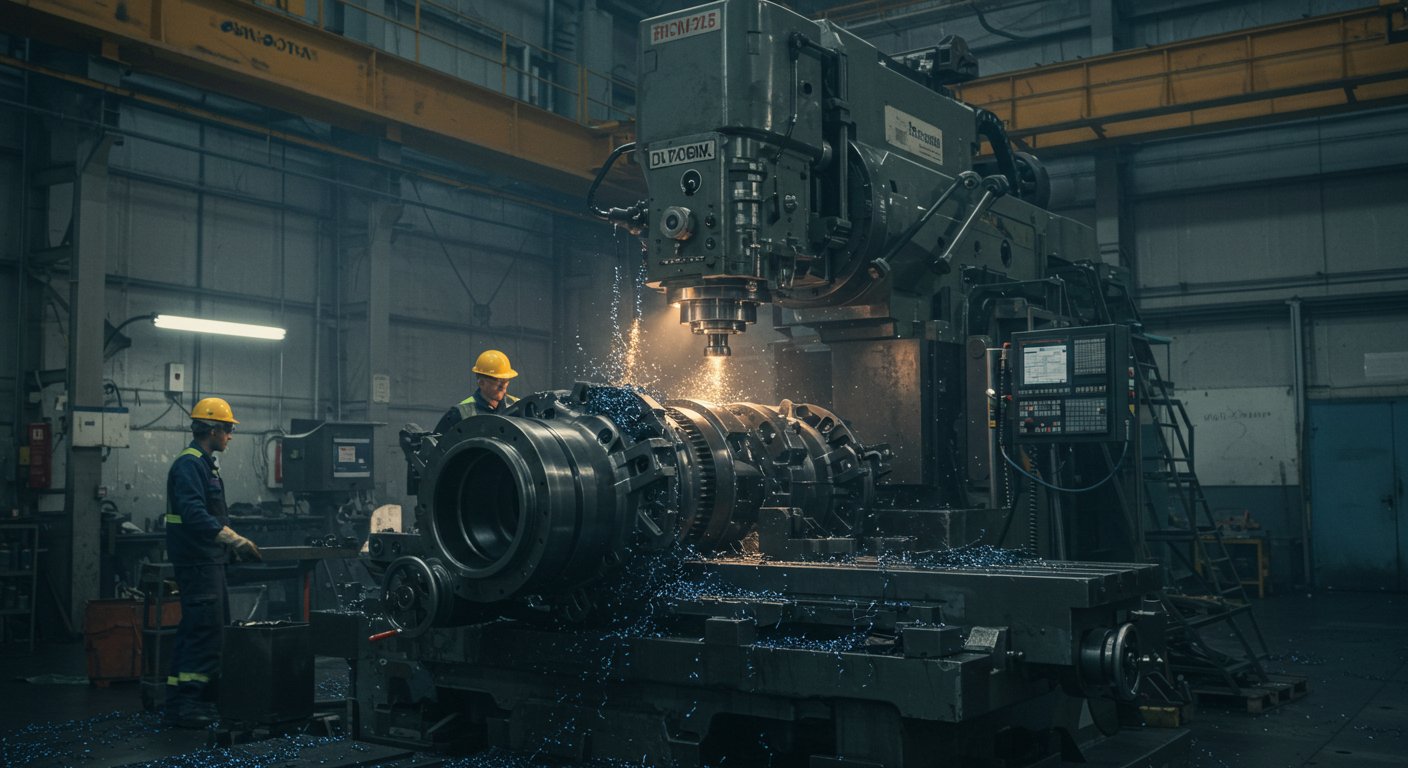

Современное судостроение невозможно представить без точной и качественной обработки двигателей и механизмов. Фрезеровка в данной отрасли играет ключевую роль, обеспечивая надежность и долговечность сложных компонентов, от цилиндров до редукторов и валов. Любой недостаток в обработке может привести к снижению эффективности работы двигателя, повышенному износу деталей и даже аварийным ситуациям на борту. Именно поэтому профессиональная фрезеровка — это не просто этап производства, а гарантия безопасности и высокой производительности судовых механизмов.

Содержание

- Преимущества фрезеровки двигателей и механизмов

- Материалы и особенности обработки

- Современные технологии и оборудование

- Контроль качества и стандарты

- Выбор надежного подрядчика

Преимущества фрезеровки двигателей и механизмов

Фрезеровка позволяет добиваться предельной точности геометрии деталей судовых двигателей и механизмов, что крайне важно для их надежной работы и долговечности. Современные технологии обработки обеспечивают точную подгонку узлов, минимизируют вибрации и снижают износ трущихся поверхностей. Благодаря высокоточному фрезерованию, достигается оптимальная балансировка движущихся частей, повышается КПД двигателя и снижается расход топлива. Кроме того, фрезеровка позволяет создавать сложные формы и каналы охлаждения, обеспечивая эффективное теплоотведение и продлевая срок службы оборудования. Это критично как для морских судов большой тоннажности, так и для скоростных катеров, где каждая деталь должна соответствовать строгим стандартам.

- Высокая точность и соответствие проектной документации

- Снижение износа и повышение долговечности деталей

- Оптимизация работы механизмов и снижение вибраций

- Создание сложных конструктивных элементов и каналов охлаждения

- Повышение КПД и снижение расхода топлива

Материалы и особенности обработки

Судовые двигатели и механизмы изготавливаются из разнообразных материалов: легированные и нержавеющие стали, алюминиевые сплавы, титан и бронза. Каждый материал имеет свои особенности и требует индивидуального подхода при фрезеровке. Стали обрабатываются с использованием систем охлаждения и медленного резания для предотвращения перегрева и термических деформаций. Алюминиевые и титановые сплавы позволяют ускорить процесс обработки, но требуют использования специализированных фрез для точной подгонки. Бронзовые элементы и детали из композитных материалов нуждаются в аккуратной обработке для сохранения прочности и предотвращения расслоений. Понимание физических свойств материалов и правильный подбор режимов фрезеровки обеспечивает максимальную точность и надежность деталей, готовых к эксплуатации в морских условиях.

Современные технологии и оборудование

Фрезеровка двигателей и механизмов выполняется на многокоординатных ЧПУ-станках с высокой точностью позиционирования. CAD/CAM-системы позволяют моделировать траектории резания и оптимизировать процесс обработки для сложных деталей. Используются твердосплавные и алмазные фрезы, системы охлаждения и виброизоляции, что исключает перегрев и деформации деталей. Автоматизированный контроль процесса позволяет выявлять дефекты на ранних стадиях и предотвращать брак, что критически важно при серийном производстве узлов двигателей и механизмов. Также применяются роботизированные системы для обработки тяжелых и крупногабаритных элементов, что повышает скорость производства и снижает риск повреждений при ручной обработке.

Фрезеровка судовых двигателей и механизмов: точность каждой детали

- Многокоординатные ЧПУ-станки для сложных деталей

- CAD/CAM проектирование и оптимизация траекторий

- Твердосплавные и алмазные фрезы для разных материалов

- Системы охлаждения и виброизоляции

- Роботизированные линии обработки крупногабаритных деталей

Контроль качества и стандарты

Контроль качества фрезерованных деталей двигателей и механизмов осуществляется с помощью координатно-измерительных машин, лазерного сканирования и визуального осмотра. Проверяются размеры, геометрия поверхностей, точность отверстий и пазов, балансировка вращающихся элементов. Все работы выполняются с соблюдением международных стандартов ISO и морских норм. Такой контроль гарантирует надежность и долговечность компонентов, предотвращает поломки и снижает риск аварийных ситуаций на судне. Доведение деталей до точных проектных характеристик является обязательным условием для успешной эксплуатации судовых двигателей и механизмов.

Выбор надежного подрядчика

Выбирая компанию для фрезеровки судовых двигателей и механизмов, важно обращать внимание на опыт работы с крупными и сложными компонентами, наличие современного оборудования и сертифицированной системы контроля качества. Профессиональный подрядчик способен выполнить полный цикл: проектирование, обработку, контроль качества и подготовку деталей к монтажу. Сотрудничество с надежной компанией обеспечивает точность, долговечность и надежность механизмов, сокращает сроки производства и снижает риск брака, что критично для безопасной и эффективной работы судов в любых условиях.