Точные механизмы являются сердцем современного машиностроения, обеспечивая безупречную работу сложных систем и оборудования. От качества их изготовления зависит не только эффективность работы, но и долговечность всего оборудования, а также безопасность производственных процессов. Фрезеровка таких деталей требует высокой точности, современных технологий и строгого контроля качества, чтобы каждая деталь соответствовала заявленным техническим характеристикам и допускам. В современном машиностроении нет места компромиссам: каждая микропогрешность способна привести к браку и простою оборудования.

Содержание

- Значение фрезеровки точных механизмов

- Материалы и особенности обработки

- Современные технологии фрезеровки

- Контроль точности и качества деталей

- Выбор надежного подрядчика

Значение фрезеровки точных механизмов

Точные механизмы включают в себя шестерни, валы, подшипники, муфты и другие элементы, которые формируют основу работы сложных машин. Фрезеровка этих компонентов требует идеальной геометрии, точного соответствия размерам и допускам, чтобы минимизировать износ, обеспечить плавное движение и надежное взаимодействие всех частей системы. Неправильная обработка даже одного элемента может вызвать вибрации, шум, ускоренный износ и, в конечном итоге, выход из строя целого механизма. Именно поэтому производство точных деталей всегда сопровождается строгими требованиями к технологии обработки и контролю качества.

- Гарантия точного зацепления и плавного движения

- Снижение износа и продление срока службы оборудования

- Минимизация риска вибраций и поломок

- Высокая надежность и безопасность рабочих процессов

- Соответствие стандартам машиностроительной отрасли

Материалы и особенности обработки

Для изготовления точных механизмов чаще всего используются сталь, алюминиевые и титаново-алюминиевые сплавы, бронза и специальные композиционные материалы. Каждый материал обладает своими особенностями, которые необходимо учитывать при фрезеровке: сталь требует контроля температуры обработки и инструментов с высокой износостойкостью, алюминиевые сплавы – защиты от деформаций и заусенцев, а бронза – аккуратной обработки для сохранения скользящих свойств. Правильный выбор режущего инструмента и режимов фрезеровки позволяет добиться идеальной геометрии и качества поверхностей, что критически важно для точных механизмов.

Современные технологии фрезеровки точных деталей

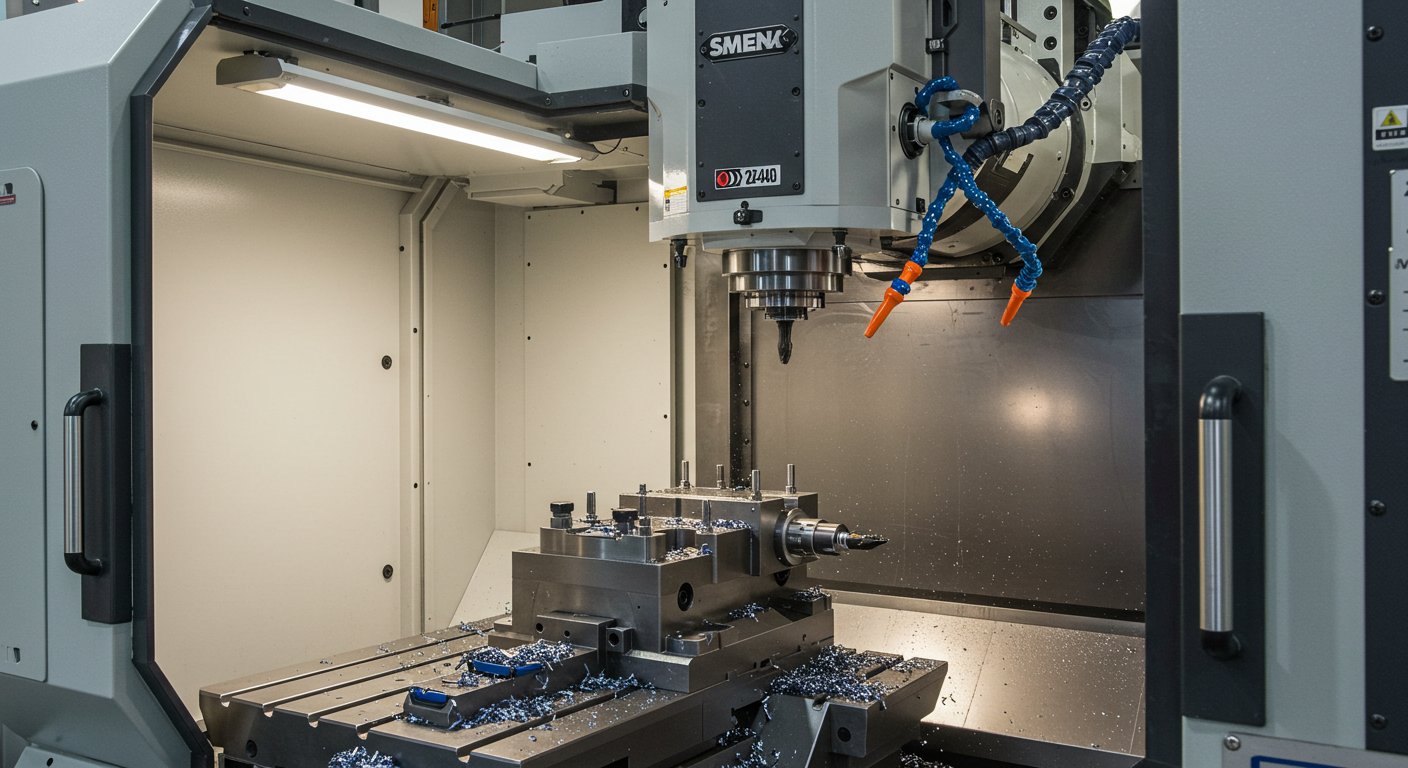

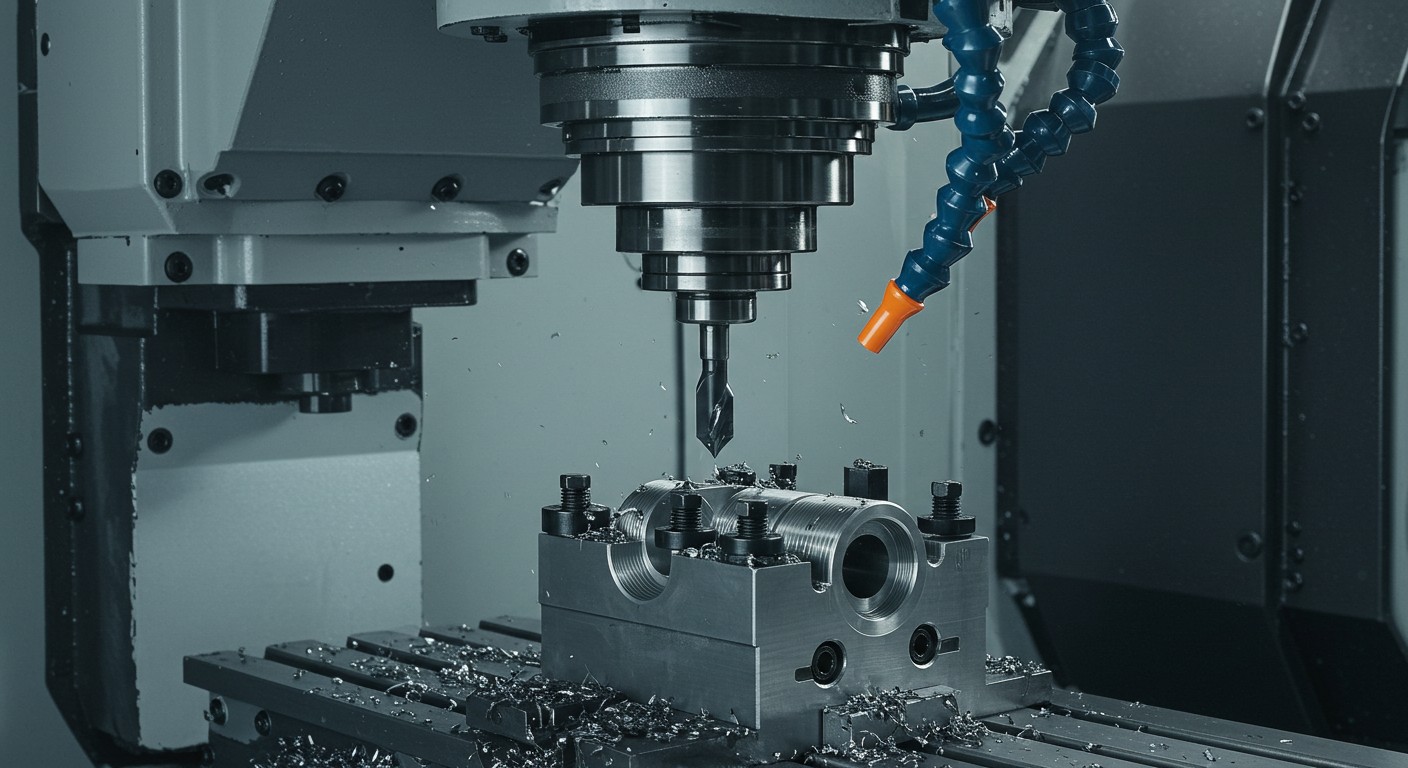

В производстве точных механизмов применяются многокоординатные станки с ЧПУ, твердосплавные и алмазные фрезы, автоматизированные системы подачи и охлаждения. Использование CAD/CAM проектирования позволяет заранее моделировать процесс обработки, проверять геометрию и допуски деталей. Благодаря этим технологиям можно обрабатывать сложные формы шестерен, валов и муфт, обеспечивая высокую повторяемость размеров и минимизацию брака. Кроме того, современные методы позволяют ускорить производство, повысить эффективность и снизить затраты на контроль и доработку готовых деталей.

Фрезеровка точных механизмов обеспечивает надежность и долговечность оборудования

- Многокоординатные станки с ЧПУ для сложных форм

- Использование алмазных и твердосплавных фрез

- CAD/CAM моделирование и проверка допусков

- Автоматизация подачи и систем охлаждения

- Высокая повторяемость размеров и минимизация брака

Контроль точности и качества деталей

Контроль точности при фрезеровке точных механизмов включает лазерные измерительные системы, микрометры, шаблоны и визуальный контроль. Проверяются размеры, геометрия, шероховатость поверхностей и точность сопрягаемых элементов. Строгое соблюдение стандартов позволяет избежать ошибок, обеспечивает долговечность деталей и надежность работы оборудования. Контроль качества на всех этапах производства является обязательным условием для высокоточного машиностроения.

Выбор надежного подрядчика для фрезеровки

При выборе компании для фрезеровки точных механизмов важно учитывать опыт работы с высокоточным машиностроением, наличие современного оборудования и квалификацию специалистов. Надежный подрядчик обеспечивает точность размеров, долговечность деталей и соответствие техническим требованиям, минимизирует сроки производства и снижает риск брака. Сотрудничество с профессиональной компанией гарантирует стабильную работу механизмов, повышение эффективности и безопасности оборудования.