Тормозная система автомобиля – это критически важный элемент безопасности, от которого зависит жизнь водителя и пассажиров. Любые отклонения в размерах, форме или качестве обработки металлических деталей тормозной системы могут привести к снижению эффективности торможения, ускоренному износу компонентов и даже аварийным ситуациям. Фрезеровка металла на многошпиндельных станках позволяет производить детали тормозных систем с высокой точностью и повторяемостью, одновременно обрабатывая несколько заготовок и сложные поверхности. Эта технология особенно важна для серийного производства, где каждая деталь должна соответствовать строгим стандартам качества и безопасности.

Содержание

- Преимущества многошпиндельной фрезеровки тормозных деталей

- Области применения и виды деталей тормозной системы

- Современные станки и технологические решения

- Рекомендации по оптимизации производственного процесса

- Контроль качества и стандарты точности

Преимущества многошпиндельной фрезеровки тормозных деталей

Использование многошпиндельной фрезеровки для изготовления деталей тормозной системы позволяет значительно повысить точность и скорость производства. Одновременная работа нескольких шпинделей обеспечивает возможность обработки сложных поверхностей, отверстий и пазов за один цикл, сокращая время изготовления и снижая трудозатраты. Современные системы ЧПУ гарантируют высокую повторяемость операций и минимизируют влияние человеческого фактора, что особенно важно для элементов тормозной системы, где малейшие отклонения могут повлиять на эффективность торможения и безопасность автомобиля. Автоматизация процесса позволяет оптимально использовать металл, снижая количество отходов и повышая экономическую эффективность.

Универсальность многошпиндельных станков позволяет работать с различными металлами, включая высокопрочную сталь и алюминиевые сплавы, что критично для компонентов тормозной системы, подвергающихся высоким нагрузкам и температурным перепадам. Высокая скорость обработки и точность повторяемости размеров деталей обеспечивают возможность масштабирования производства и выпуска больших партий тормозных компонентов без потери качества. Такой подход гарантирует надежность и долговечность системы, соответствие строгим требованиям автомобильной промышленности и безопасности на дороге.

Области применения и виды деталей тормозной системы

Многошпиндельная фрезеровка активно применяется для изготовления различных деталей тормозной системы, которые требуют высокой точности и надежности:

- Диски тормозные и барабаны;

- Кронштейны и крепления суппортов;

- Поршни тормозных цилиндров;

- Тормозные колодки с металлическими элементами;

- Детали вакуумных и гидравлических усилителей тормозов.

Особенно важна технология при обработке сложных деталей с множеством отверстий, пазов и выемок, где требуется точное соответствие геометрии. Одновременная обработка нескольких поверхностей сокращает производственный цикл и обеспечивает одинаковое качество всех компонентов тормозной системы. Это минимизирует риск брака, повышает надежность и долговечность узлов тормозной системы и обеспечивает стабильное качество серийного производства автомобилей.

Современные станки и технологические решения

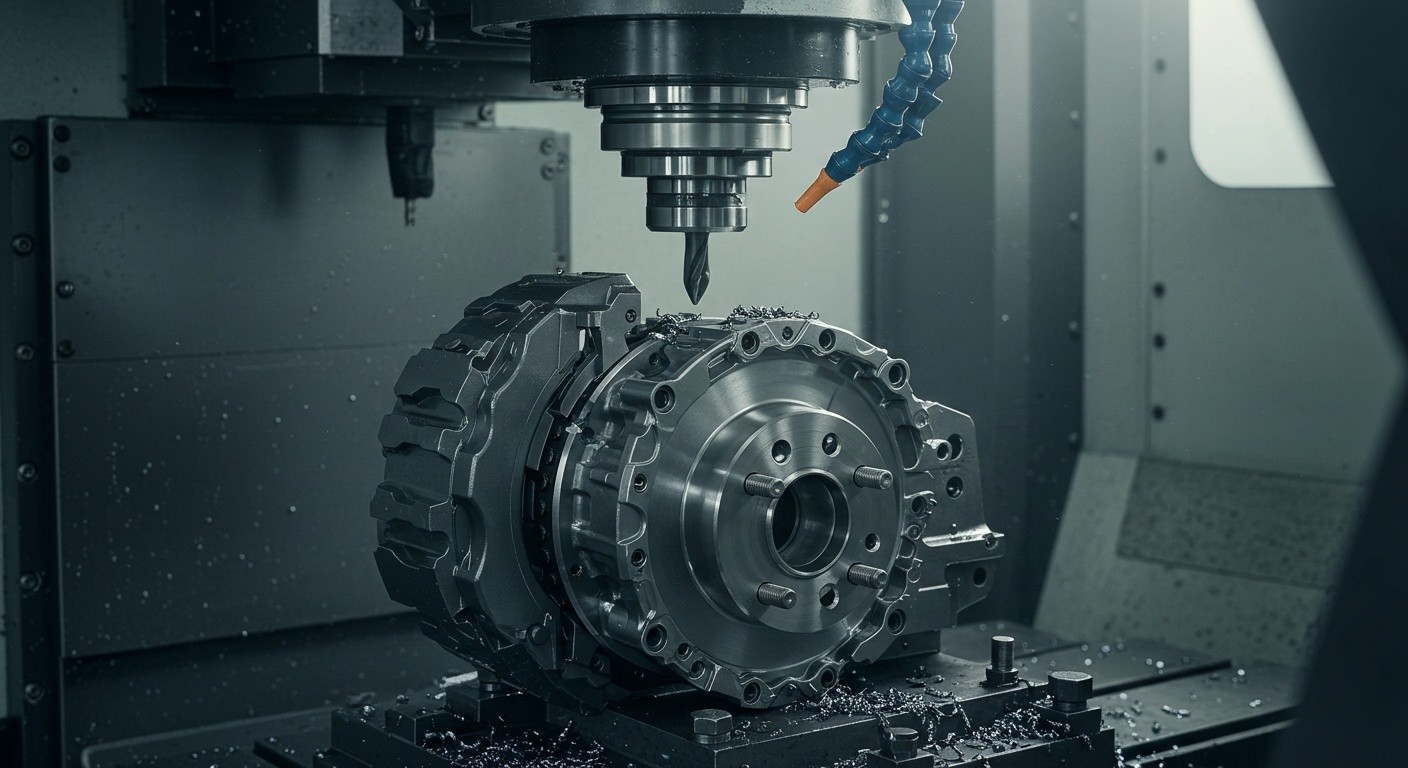

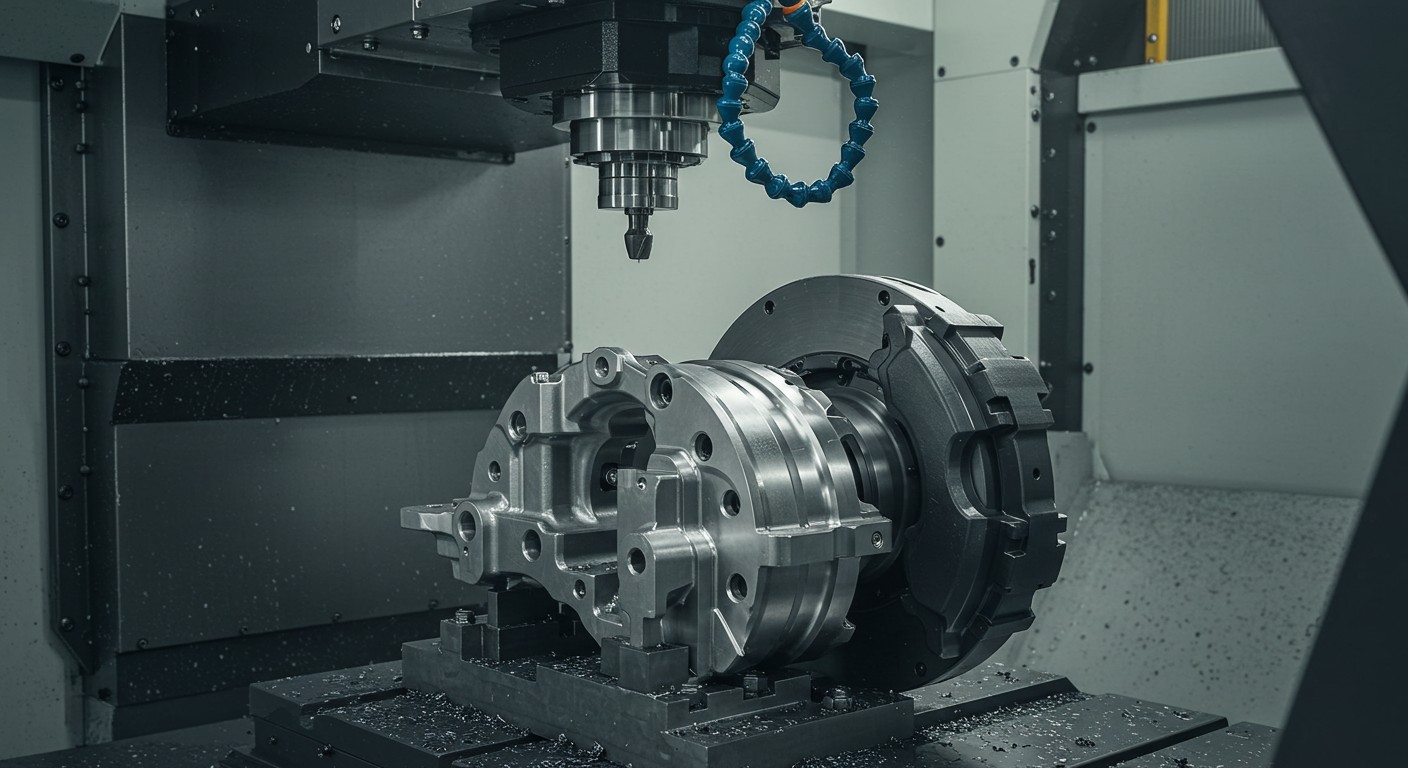

Современные многошпиндельные станки оснащены системами ЧПУ, автоматической сменой инструментов и датчиками контроля вибраций, температуры и усилия резания. Это позволяет достигать высокой точности обработки и стабильности работы оборудования. Интеграция CAD/CAM программ обеспечивает моделирование процесса, расчет оптимальных траекторий инструментов и контроль нагрузки на каждый шпиндель. Такие технологические решения особенно важны при обработке тормозных дисков, суппортов и поршней цилиндров, где минимальные отклонения могут напрямую повлиять на безопасность автомобиля и долговечность тормозной системы.

Фото: фрезеровка металлических деталей тормозной системы на многошпиндельном станке

Современные станки позволяют обрабатывать детали с минимальными допусками и высокой чистотой поверхности, что критично для надежного и безопасного функционирования тормозной системы. Автоматизация процессов снижает участие оператора, ускоряет производство и обеспечивает стабильное качество при серийной обработке. Использование многошпиндельных станков повышает экономичность производства, снижает износ инструментов и обеспечивает высокую точность при массовом выпуске автомобилей.

Рекомендации по оптимизации производственного процесса

Для повышения эффективности производства деталей тормозной системы важно тщательно планировать последовательность операций, минимизировать лишние перемещения заготовок и инструментов, а также использовать качественные режущие материалы. Регулярное обслуживание станков и проверка состояния шпинделей предотвращают простои и поломки оборудования. Внедрение систем мониторинга и автоматизированного контроля позволяет своевременно выявлять отклонения и корректировать процесс, снижая риск брака и повышая производительность.

Обучение персонала работе с ЧПУ и системам контроля качества обеспечивает точность обработки и минимизацию ошибок. Интеграция станков в производственные линии позволяет согласованно работать всему оборудованию, сокращает время производства и обеспечивает выпуск деталей тормозной системы с высокой точностью и стабильностью размеров, что критично для автомобильной промышленности и безопасности транспортных средств.

Контроль качества и стандарты точности

Контроль качества является ключевым этапом производства деталей тормозной системы. Использование координатно-измерительных машин (КИМ), оптических сканеров и систем визуального контроля позволяет проверять геометрию, размеры и шероховатость поверхности деталей. Соблюдение стандартов ISO и ГОСТ обеспечивает долговечность, надежность и соответствие компонентов строгим требованиям автомобильной промышленности. Многошпиндельные станки в сочетании с автоматизированной системой контроля гарантируют стабильное качество серийных партий, минимизируя количество брака и возвратов.

Особое внимание уделяется деталям тормозной системы, которые участвуют в критически важных узлах автомобиля, где малейшее отклонение может повлиять на эффективность торможения и безопасность на дороге. Комплексный подход — автоматизированная фрезеровка, точное программирование и постоянный контроль качества — обеспечивает высокую точность, долговечность и технологическую конкурентоспособность производства деталей тормозной системы.