Шасси автомобиля – это основа безопасности, устойчивости и долговечности транспортного средства. Любые отклонения в размерах или форме элементов шасси могут привести к преждевременному износу, снижению управляемости и риску поломок. Фрезеровка металла на многошпиндельных станках стала ключевой технологией в производстве шасси, позволяя одновременно обрабатывать несколько заготовок и сложные поверхности с высокой точностью. Эта технология особенно важна при серийном производстве, где необходима максимальная повторяемость размеров, надежность соединений и точность геометрии всех компонентов.

Содержание

- Преимущества многошпиндельной фрезеровки шасси

- Области применения и виды элементов шасси

- Современные станки и технологические решения

- Советы по оптимизации производственного процесса

- Контроль качества и стандарты точности

Преимущества многошпиндельной фрезеровки элементов шасси

Многошпиндельная фрезеровка шасси обеспечивает значительное увеличение производительности и точности обработки. Одновременная работа нескольких шпинделей позволяет обрабатывать сложные геометрические формы, отверстия и выемки за один цикл, что сокращает производственное время и снижает трудозатраты. Системы ЧПУ обеспечивают высокую повторяемость операций и минимизируют влияние человеческого фактора, что особенно важно для деталей шасси, где малейшие отклонения могут повлиять на устойчивость и долговечность автомобиля. Автоматизированное программирование траекторий инструментов позволяет оптимально использовать материал, снижая количество отходов и повышая экономическую эффективность производства.

Еще одним важным преимуществом является универсальность технологии. Многошпиндельные станки позволяют работать с различными металлами – от легких алюминиевых сплавов до высокопрочной стали. Высокая скорость обработки и точность повторяемости размеров деталей обеспечивают возможность масштабирования производства и выпуска больших партий элементов шасси без потери качества. Такой подход позволяет производителям быстро адаптироваться под новые модели и требования рынка, обеспечивая надежность и долговечность автомобилей.

Области применения и виды элементов шасси

Многошпиндельная фрезеровка активно используется при производстве различных компонентов шасси, которые требуют высокой точности и надежности:

- Рамы и подрамники автомобиля;

- Поперечины и продольные балки;

- Кронштейны и крепежные элементы;

- Подвесочные элементы и рычаги;

- Детали опор и соединительных узлов.

Особенно эффективна технология при обработке элементов сложной геометрии с множеством отверстий, пазов и выемок. Одновременная обработка нескольких поверхностей сокращает производственный цикл и гарантирует одинаковое качество всех деталей. Такой подход обеспечивает надежность и долговечность шасси, минимизирует риск брака и повышает эффективность серийного производства автомобилей.

Современные станки и технологические решения

Современные многошпиндельные станки оснащены системами ЧПУ, автоматической сменой инструментов и датчиками контроля вибраций и температуры, что обеспечивает высокую точность обработки и стабильность работы. Интеграция CAD/CAM программ позволяет моделировать процесс обработки, рассчитывать оптимальные траектории инструментов и контролировать нагрузку на каждый шпиндель. Эти технологии особенно важны при обработке элементов шасси с высокой сложностью, где минимальные отклонения могут привести к снижению безопасности и долговечности автомобиля.

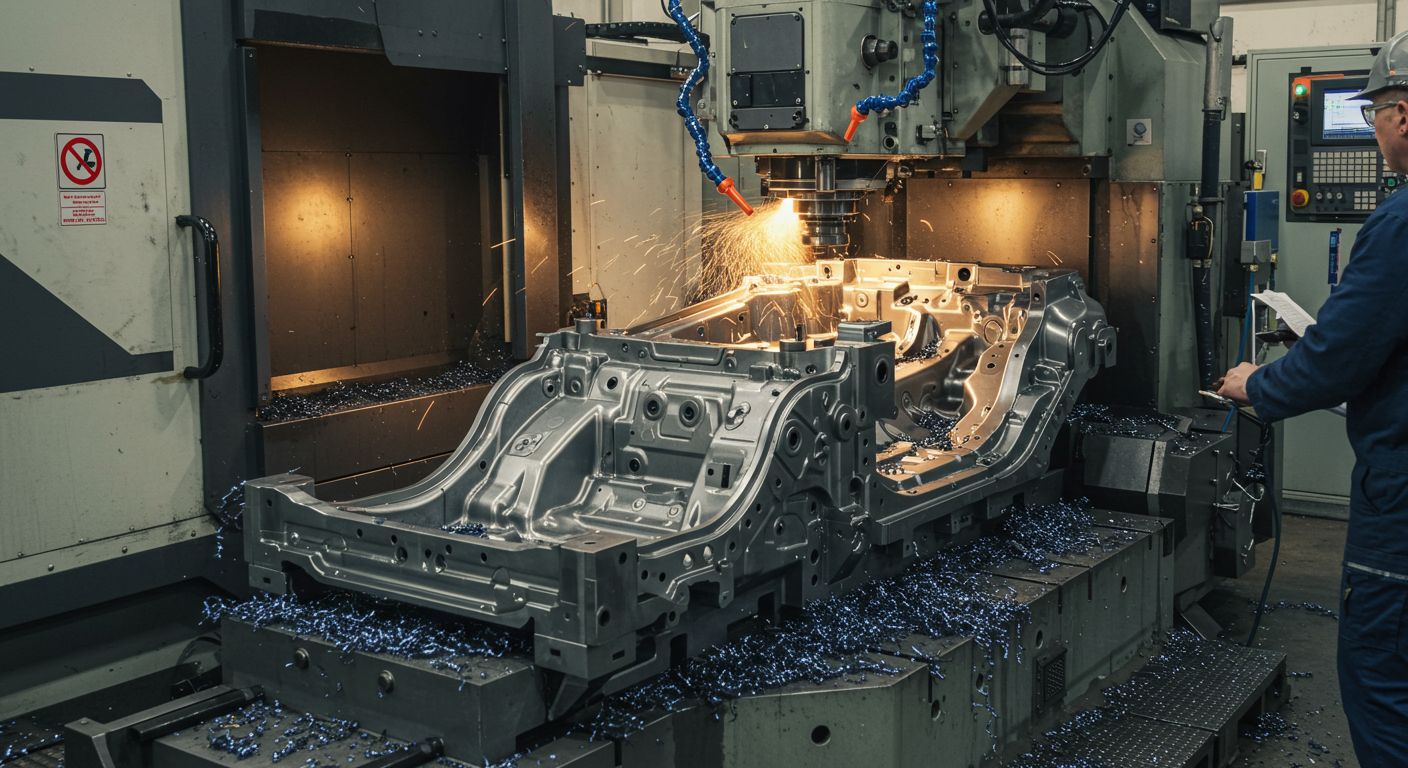

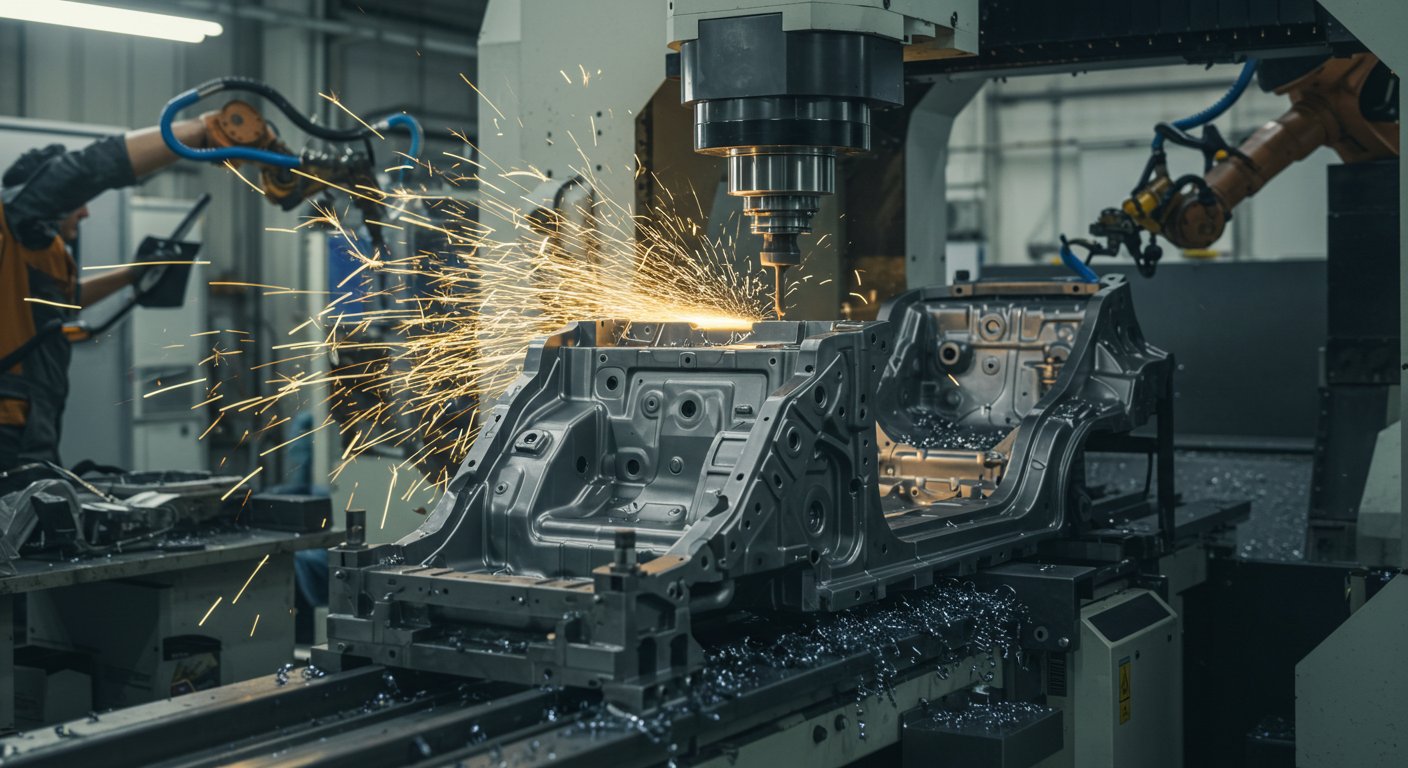

Фото: фрезеровка металлических элементов шасси на многошпиндельном станке

Современные станки позволяют обрабатывать детали с минимальными допусками и высокой чистотой поверхности, что критично для узлов шасси, работающих под высокими нагрузками. Автоматизация процессов снижает участие оператора, ускоряет производство и обеспечивает стабильное качество при серийной обработке. Использование многошпиндельных станков повышает экономичность производства и снижает износ инструментов, что особенно важно при массовом выпуске автомобилей.

Советы по оптимизации производственного процесса

Для повышения эффективности производства элементов шасси важно тщательно планировать последовательность операций, минимизировать лишние перемещения заготовок и инструментов и использовать качественные режущие материалы. Регулярное техническое обслуживание станков и проверка состояния шпинделей предотвращают поломки и простой оборудования. Внедрение систем мониторинга и автоматизированного контроля позволяет своевременно выявлять отклонения и корректировать процесс, снижая риск брака и повышая производительность.

Обучение персонала работе с ЧПУ и системам контроля качества обеспечивает точность обработки и минимизацию ошибок. Интеграция станков в производственные линии гарантирует согласованную работу оборудования, сокращает время производства и позволяет выпускать элементы шасси с высокой точностью и стабильностью размеров, что критично для автомобильной промышленности.

Контроль качества и стандарты точности

Контроль качества является ключевым этапом производства элементов шасси. Использование координатно-измерительных машин (КИМ), оптических сканеров и систем визуального контроля позволяет проверять геометрию, размеры и шероховатость поверхности деталей. Соблюдение стандартов ISO и ГОСТ гарантирует долговечность, надежность и соответствие компонентов требованиям автомобильной промышленности. Многошпиндельные станки в сочетании с автоматизированной системой контроля обеспечивают стабильное качество серийных партий, минимизируя количество брака и возвратов.

Особое внимание уделяется деталям шасси, участвующим в критически важных узлах автомобиля, где малейшее отклонение может повлиять на управляемость и безопасность транспортного средства. Комплексный подход — автоматизированная фрезеровка, точное программирование и постоянный контроль качества — обеспечивает высокую точность, долговечность и технологическую конкурентоспособность производства элементов шасси.