Современные коробки передач являются ключевым элементом автомобиля, определяющим его надежность, динамику и экономичность. Любые погрешности в обработке шестерен, валов или корпусов могут привести к ускоренному износу и снижению эффективности работы механизма. Фрезеровка металла на многошпиндельных станках позволяет одновременно обрабатывать несколько заготовок, обеспечивая высокую точность и повторяемость размеров деталей. Это особенно важно для серийного производства коробок передач, где точность каждого компонента напрямую влияет на долговечность и функциональность всей трансмиссии.

Содержание

- Преимущества многошпиндельной фрезеровки коробок передач

- Области применения и виды деталей

- Современные станки и технологические решения

- Рекомендации по оптимизации производственного процесса

- Контроль качества и стандарты точности

Преимущества многошпиндельной фрезеровки коробок передач

Фрезеровка коробок передач на многошпиндельных станках обеспечивает значительное увеличение производительности и точности обработки. Одновременная работа нескольких шпинделей позволяет обрабатывать сложные шестерни, валы и корпуса за один цикл, что сокращает производственное время и снижает затраты. Современные системы ЧПУ гарантируют высокую повторяемость операций и минимизируют влияние человеческого фактора, что особенно важно для деталей с малым допуском. Автоматизированное программирование траекторий инструментов позволяет оптимизировать использование материала и снизить количество отходов.

Еще одним важным преимуществом является универсальность технологии. Многошпиндельные станки позволяют работать с различными металлами — от алюминиевых сплавов до высокопрочной стали. Высокая скорость обработки и точность повторяемости размеров обеспечивают возможность масштабирования производства и выпуска больших партий деталей без потери качества. Это позволяет автомобилестроительным компаниям быстро поставлять надежные коробки передач для серийного выпуска автомобилей и модернизированных моделей.

Области применения и виды деталей коробок передач

Многошпиндельная фрезеровка востребована при производстве разнообразных деталей коробок передач:

- Шестерни и зубчатые колеса различных конфигураций;

- Валы первичного и вторичного типов;

- Корпуса редукторов и подшипниковые опоры;

- Компоненты синхронизаторов и муфт сцепления;

- Детали промежуточных механизмов и картеров.

Особое значение технология имеет при обработке деталей сложной геометрии с множеством отверстий, пазов и выемок. Одновременная обработка нескольких сторон деталей позволяет сократить производственный цикл и гарантировать одинаковое качество всех компонентов. Такой подход обеспечивает надежность и долговечность работы коробки передач, минимизирует риск брака и повышает эффективность серийного производства.

Современные станки и технологические решения

Современные многошпиндельные станки оснащены системами ЧПУ, автоматической сменой инструментов и датчиками контроля вибраций и температуры, что обеспечивает высокую точность и стабильность работы. Интеграция CAD/CAM программ позволяет моделировать процесс обработки, рассчитывать оптимальные траектории инструментов и контролировать нагрузку на каждый шпиндель. Эти технологии особенно важны при обработке сложных деталей коробок передач, где малейшее отклонение может повлиять на функциональность трансмиссии и долговечность автомобиля.

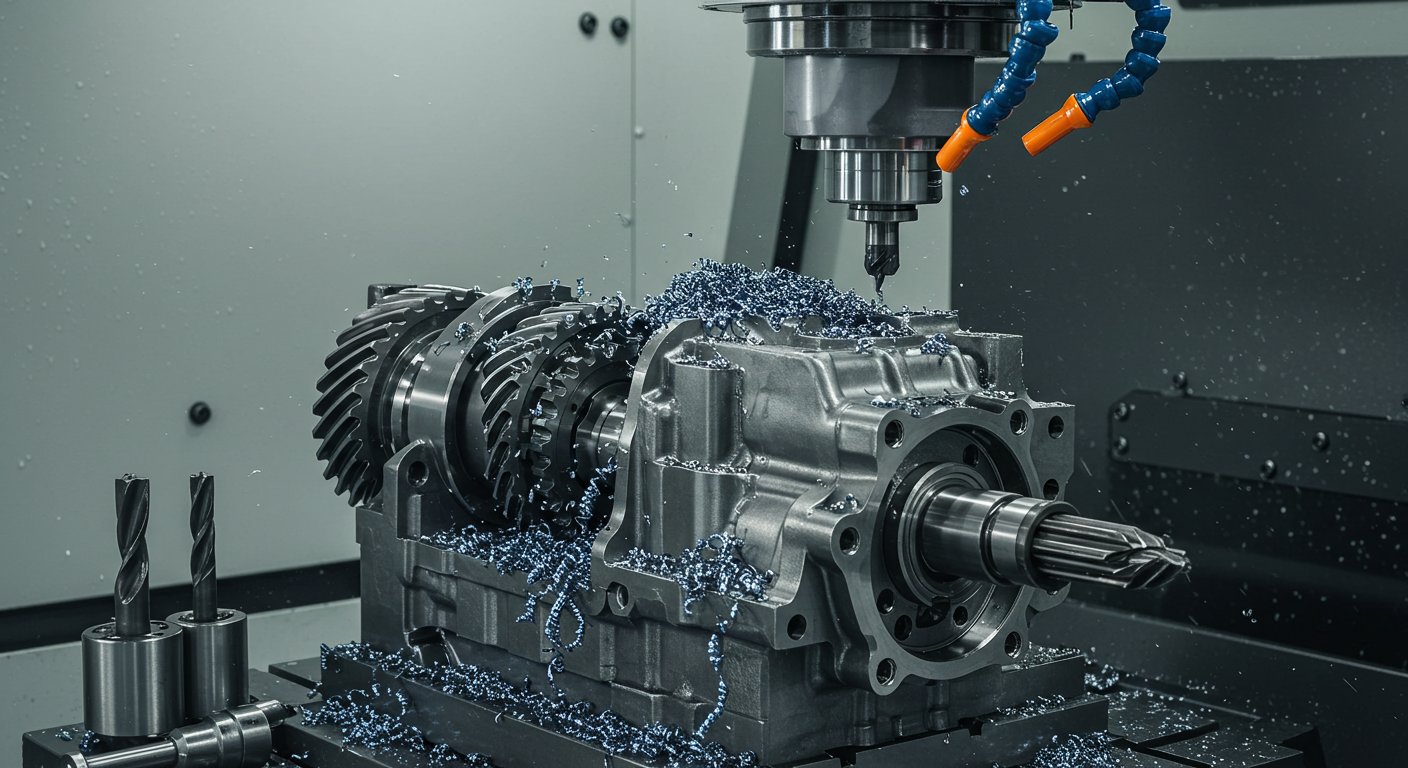

Фото: обработка металлических деталей коробок передач на многошпиндельном станке

Современные станки позволяют обрабатывать детали с минимальными допусками и высокой чистотой поверхности. Это критично для шестерен и валов, работающих под высокими нагрузками и высокой скоростью. Автоматизация процессов снижает участие оператора, ускоряет производство и обеспечивает стабильность качества при серийной обработке. Использование современных решений повышает экономичность производства и снижает износ инструментов, что особенно важно при массовом выпуске коробок передач для автомобильной промышленности.

Рекомендации по оптимизации производственного процесса

Для повышения эффективности производства коробок передач важно тщательно планировать последовательность операций, минимизировать лишние перемещения заготовок и инструментов и использовать качественные режущие материалы. Регулярное обслуживание станков и проверка состояния шпинделей предотвращает поломки и простой оборудования. Внедрение систем мониторинга работы станков позволяет своевременно выявлять отклонения и корректировать процесс, снижая риск брака и повышая производительность.

Обучение персонала работе с ЧПУ и системам контроля качества обеспечивает точность обработки и минимизацию ошибок. Интеграция станков в производственные линии гарантирует согласованную работу оборудования, сокращает время производства и позволяет выпускать детали коробок передач с высокой точностью и стабильностью размеров, что критично для автомобильной промышленности.

Контроль качества и стандарты точности

Контроль качества является ключевым этапом производства деталей коробок передач. Использование координатно-измерительных машин (КИМ), оптических сканеров и систем визуального контроля позволяет проверять геометрию, размеры и шероховатость поверхности деталей. Соблюдение стандартов ISO и ГОСТ гарантирует долговечность, надежность и соответствие компонентов требованиям автомобильной промышленности. Многошпиндельные станки в сочетании с автоматизированной системой контроля обеспечивают стабильное качество серийных партий, минимизируя количество брака и возвратов.

Особое внимание уделяется деталям, участвующим в критически важных узлах коробки передач, где малейшее отклонение может повлиять на работу трансмиссии и безопасность автомобиля. Комплексный подход — автоматизированная фрезеровка, точное программирование и постоянный контроль качества — обеспечивает высокую точность, долговечность и технологическую конкурентоспособность производства деталей коробок передач.