Фрезеровка металла элементов двигателей — это не просто процесс обработки деталей, а основа надежной работы любого механизма. От точности и качества обработки зависит эффективность, долговечность и безопасность работы двигателя. Даже небольшие отклонения в геометрии или шероховатости поверхности могут привести к повышенному износу, вибрациям и нестабильной работе узлов. Поэтому современное производство двигателей невозможно представить без профессиональной фрезеровки.

Содержание

- Значение фрезеровки для элементов двигателей

- Преимущества профессиональной обработки

- Технологический процесс фрезеровки

- Материалы и требования к деталям

- Как заказать фрезеровку элементов двигателей

Значение фрезеровки для элементов двигателей

Элементы двигателей включают в себя валы, шестерни, корпуса, крыльчатки и многие другие детали, каждая из которых играет ключевую роль в работе агрегата. Неправильная обработка может привести к нарушению работы системы смазки, несоосности валов, излишнему трению и перегреву. Точность обработки влияет на балансировку деталей, что критично для высокоскоростных двигателей, где малейшие колебания способны вызвать разрушение узла.

Фрезеровка обеспечивает идеальное соответствие размеров, форм и допусков проектной документации. Это позволяет создавать детали, которые идеально взаимодействуют друг с другом, минимизируют трение, снижают износ и продлевают срок службы всего двигателя. Кроме того, современные технологии позволяют выполнять сложные контуры и формы, что невозможно достичь другими способами обработки.

Преимущества профессиональной обработки

Профессиональная фрезеровка элементов двигателей обеспечивает ряд преимуществ, которые делают производство более эффективным и надежным. Основные из них:

- Высокая точность и соответствие чертежам.

- Снижение износа сопрягаемых деталей.

- Повышение ресурса двигателя и безопасности эксплуатации.

- Возможность обработки сложных и нестандартных деталей.

- Сокращение времени производства и уменьшение брака.

Использование современных ЧПУ станков позволяет достичь минимальных допусков и высокой повторяемости, что особенно важно для серийного производства элементов двигателей, где каждая деталь должна соответствовать строгим стандартам.

Технологический процесс фрезеровки

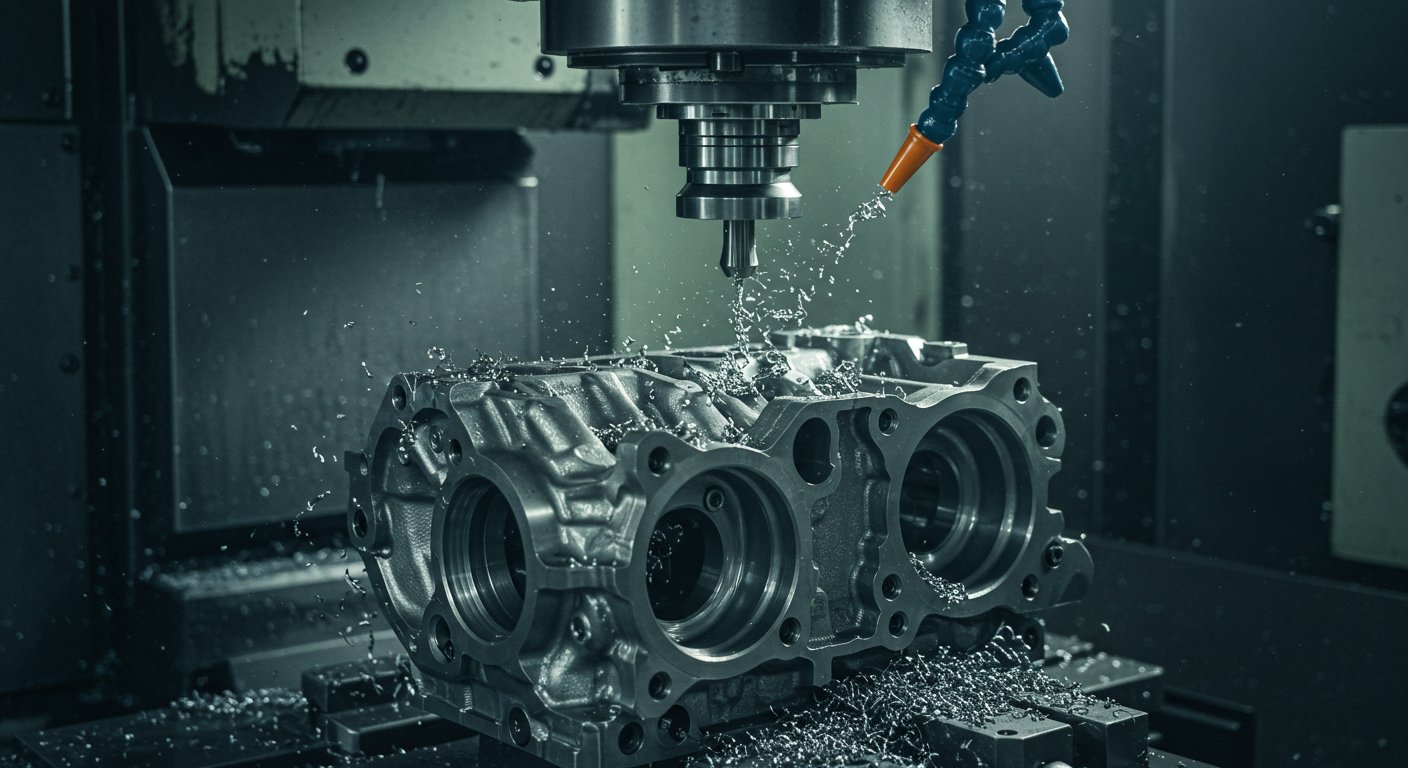

Процесс фрезеровки включает несколько этапов: подготовка заготовок, черновая обработка, чистовая обработка и контроль качества. На этапе подготовки проводится резка и первичная обработка материала, после чего деталь проходит черновое снятие основного объема металла. Чистовая фрезеровка выполняется с высокой точностью и минимальными допусками, обеспечивая гладкую поверхность и идеальное соответствие размерам.

Современные высокоскоростные и прерывистые методы резки позволяют обрабатывать сложные элементы с минимальной нагрузкой на инструмент и материал. Каждый этап сопровождается контролем геометрии, проверкой посадочных мест и шероховатости поверхности. Такой подход гарантирует стабильность процесса и высокое качество готовых деталей.

Рис. 1 — Высокоточная фрезеровка элементов двигателей на современном оборудовании

Материалы и требования к деталям

Для фрезеровки элементов двигателей используются высокопрочные стали, жаропрочные сплавы и другие специализированные материалы. Основные требования к ним:

- Высокая прочность и устойчивость к нагрузкам.

- Стабильность размеров и формы при эксплуатации в экстремальных условиях.

- Сопротивление коррозии и термическим воздействиям.

- Совместимость с фрезерным оборудованием для достижения точности обработки.

- Долговечность и надежность при интенсивной работе двигателя.

Правильный выбор материала и соблюдение технологии обработки позволяют создавать элементы двигателей, способные работать в самых сложных условиях без риска преждевременного износа или выхода из строя.

Как заказать фрезеровку элементов двигателей

Для заказа фрезеровки элементов двигателей достаточно обратиться в специализированную компанию с современным ЧПУ оборудованием. Мы обеспечиваем полный цикл производства, включая подготовку заготовок, черновую и чистовую обработку, а также контроль качества готовых деталей. Наши специалисты подбирают оптимальные режимы фрезеровки для каждого типа материала и детали, гарантируя точность и надежность.

- Предоставление чертежей или технического задания.

- Подбор материала и инструментов для обработки.

- Фрезеровка на высокоточных станках с ЧПУ.

- Контроль геометрии и шероховатости поверхности.

- Доставка готовых деталей на предприятие заказчика.

Такой подход позволяет минимизировать риск брака, увеличить срок службы элементов двигателя и обеспечить стабильную работу оборудования в любых условиях эксплуатации.