Каждый механизм, будь то промышленное оборудование, автомобильный узел или авиационный агрегат, состоит из множества рабочих узлов, которые определяют его точность, долговечность и эффективность. Даже минимальные дефекты в обработке этих узлов могут привести к преждевременному износу, поломкам или снижению производительности. Фрезеровка металла рабочих узлов механизмов — это ключевой этап производства, который обеспечивает идеальную геометрию деталей, точность размеров и высокую износостойкость, гарантируя надежность и безопасность эксплуатации.

Содержание

- Почему важна фрезеровка рабочих узлов

- Преимущества профессиональной обработки

- Технология фрезеровки рабочих узлов

- Материалы и требования к заготовкам

- Как заказать фрезеровку у нас

Почему важна фрезеровка рабочих узлов

Рабочие узлы механизмов выполняют критически важные функции: передают усилия, обеспечивают движение и точность работы оборудования. Если геометрия узлов нарушена, даже на доли миллиметра, это может привести к ускоренному износу, увеличению трения, шуму и вибрации, а в некоторых случаях — к полной остановке механизма. Фрезеровка позволяет добиться точной формы поверхности, строгого соответствия размеров и идеальной совместимости всех элементов. Современные станки с ЧПУ обеспечивают высокую повторяемость и стабильность качества, что особенно важно при серийном производстве и ремонте сложного оборудования.

Особое внимание уделяется фрезеровке узлов, работающих под высокой нагрузкой или в условиях повышенной температуры. Здесь точность обработки напрямую влияет на надежность работы всего агрегата. Кроме того, качественная фрезеровка уменьшает потребность в последующем шлифовании и подгонке, экономя время и ресурсы производства.

Преимущества профессиональной обработки

Фрезеровка металла рабочих узлов предоставляет значимые преимущества для производственных предприятий:

- Высокая точность размеров и форм деталей.

- Снижение износа и увеличение срока службы механизмов.

- Сокращение времени на сборку и подгонку узлов.

- Возможность обработки сложных геометрий и профилей.

- Повышение надежности и безопасности оборудования.

Использование качественной фрезеровки позволяет минимизировать количество аварийных ситуаций, снизить затраты на ремонт и обеспечить стабильную работу механизмов даже в экстремальных условиях.

Технология фрезеровки рабочих узлов

Процесс фрезеровки начинается с подготовки заготовки и выбора оптимального инструмента. На черновом этапе удаляются излишки металла и формируется базовая геометрия детали. Затем проводится чистовая обработка с достижением точных размеров, гладкой поверхности и необходимого профиля. Современные измерительные системы контролируют диаметр, плоскостность и шероховатость поверхности каждого узла, гарантируя точное сопряжение с другими элементами механизма.

Фрезеровка может включать обработку сложных поверхностей, пазов, отверстий и фасок, обеспечивая полное соответствие техническим требованиям. ЧПУ-технологии позволяют автоматизировать процесс и снизить вероятность ошибок, повышая производительность и качество конечного продукта.

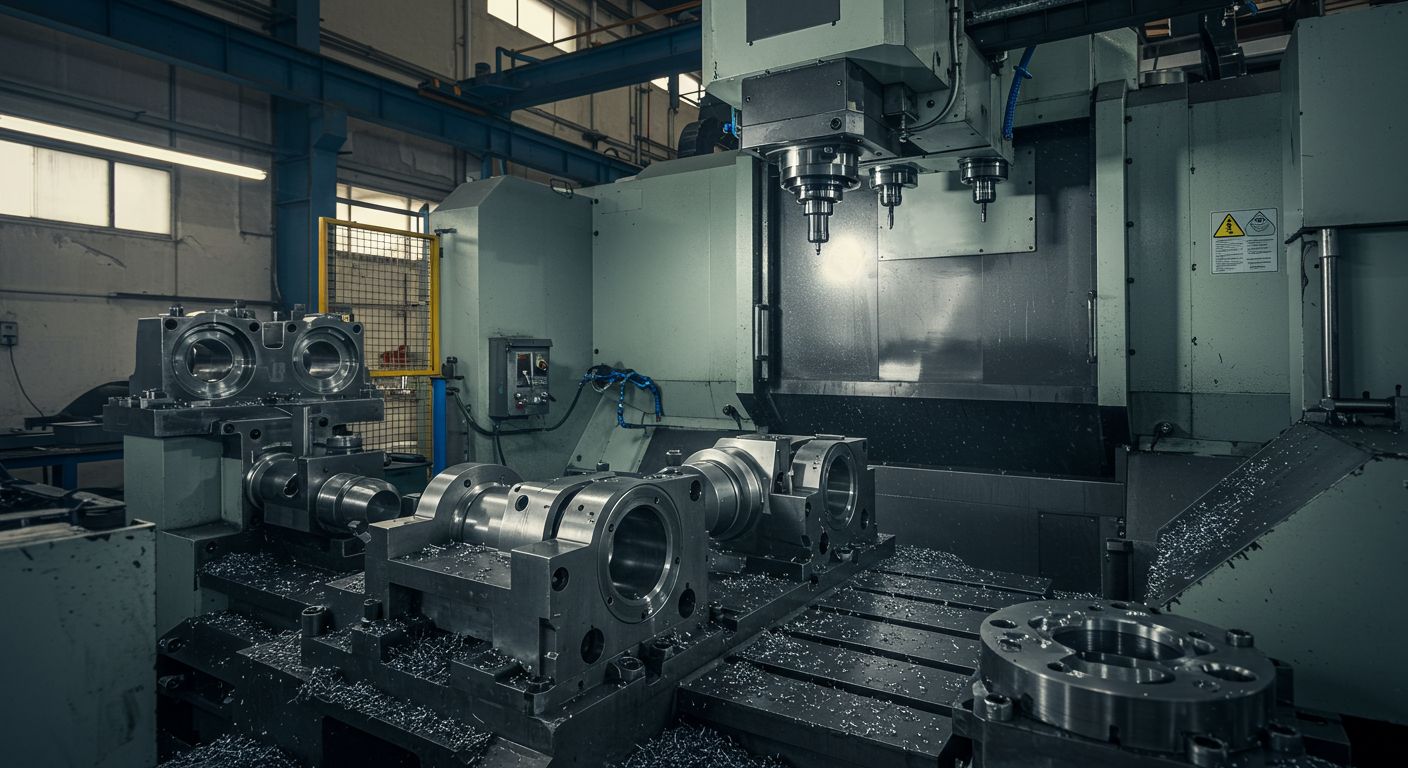

Рис. 1 — Пример фрезеровки рабочих узлов механизмов

Материалы и требования к заготовкам

Для изготовления рабочих узлов применяются высокопрочные стали, легированные сплавы, нержавеющие материалы и алюминиевые сплавы. Основные требования к заготовкам:

- Стабильные механические свойства и высокая износостойкость.

- Соблюдение размеров и формы при термических и нагрузочных воздействиях.

- Совместимость с фрезерным оборудованием и инструментами.

- Устойчивость к коррозии и агрессивной среде эксплуатации.

- Долговечность и надежность при интенсивной эксплуатации.

Правильный выбор материала и качественная фрезеровка обеспечивают долгий срок службы узлов и безотказную работу механизмов.

Как заказать фрезеровку у нас

Наша компания предлагает полный цикл услуг по фрезеровке рабочих узлов механизмов: от консультации и подбора материала до чистовой обработки и контроля качества. Мы используем современные ЧПУ-станки и сертифицированные инструменты, чтобы каждая деталь соответствовала высоким стандартам точности и надежности.

- Предоставление чертежей и технических требований.

- Подбор материала и оптимальных режимов обработки.

- Фрезеровка на высокоточном оборудовании.

- Контроль качества и проверка параметров деталей.

- Доставка готовых рабочих узлов на предприятие.

Фрезеровка рабочих узлов механизмов у нас гарантирует надежность, точность и долговечность деталей, обеспечивая стабильную работу оборудования и безопасность эксплуатации в любых производственных условиях.