Точность и надежность крепежных деталей — залог безопасной и долговечной конструкции. Даже минимальные отклонения в геометрии могут привести к снижению прочности соединений и ускоренному износу узлов. Наша компания специализируется на профессиональной фрезеровке металла крепежных деталей, обеспечивая высокую точность, качественную обработку поверхности и полное соответствие проектным требованиям.

Содержание

- Почему важна точная фрезеровка крепежных деталей

- Методы и технологии обработки металла

- Современное оборудование для фрезеровки

- Этапы обработки и контроль качества

- Преимущества работы с нашей компанией

Почему важна точная фрезеровка крепежных деталей

Крепежные детали выполняют ключевую роль в обеспечении прочности и устойчивости конструкций. Они соединяют отдельные элементы, передают нагрузки и обеспечивают долговечность эксплуатации оборудования. Небольшие погрешности при их обработке могут вызвать перекосы, ослабление соединений и быстрый износ. Высокоточная фрезеровка позволяет:

- Обеспечить точное соответствие размерам и геометрии;

- Уменьшить риск поломок и выхода из строя конструкций;

- Гарантировать идеальное сопряжение с другими элементами;

- Снизить количество брака и повторной обработки;

- Повысить долговечность и надежность изделий.

Особенно важна точная обработка крепежных деталей в авиационной, автомобильной и промышленной технике, где каждая деталь должна выдерживать высокие нагрузки. Мы гарантируем соблюдение всех допусков и стандартов, что делает готовую продукцию надежной и безопасной.

Методы и технологии обработки металла

Для фрезеровки крепежных деталей применяются современные технологии, обеспечивающие точность и качество обработки. В числе основных методов:

- Фрезеровка на многоосевых станках с ЧПУ, позволяющая работать с сложными формами;

- Использование твердосплавных фрез для обработки высокопрочных сплавов;

- Программное моделирование траекторий резания с помощью CAD/CAM;

- Финишная обработка для минимальной шероховатости и идеального сопряжения;

- Контроль напряжений и деформаций заготовки в процессе резки.

Современные технологии позволяют достичь точности до сотых долей миллиметра, ускорить процесс производства и минимизировать износ инструментов, что особенно важно при серийной обработке крепежных деталей.

Современное оборудование для фрезеровки

Для обеспечения стабильного качества и высокой точности мы используем оборудование последнего поколения:

- Многоосевые фрезерные станки с ЧПУ;

- Сверхтвердые и алмазные инструменты для обработки сложных сплавов;

- Системы охлаждения для предотвращения перегрева и деформации деталей;

- Автоматические магазины смены фрез для ускорения работы;

- Координатно-измерительные машины и лазерные системы для контроля размеров.

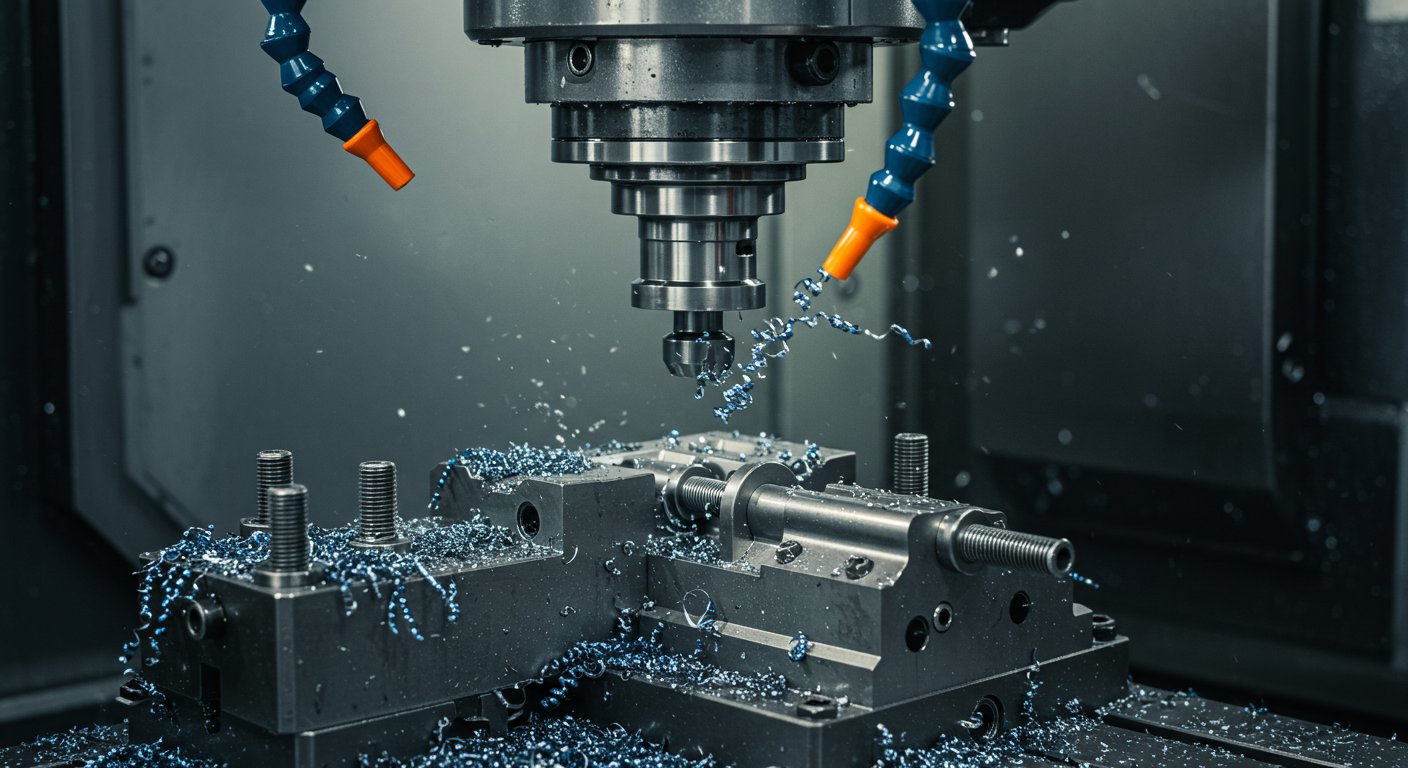

Фото: процесс фрезеровки крепежных деталей на современном станке ЧПУ

Такое оборудование обеспечивает высокую скорость производства без потери точности и позволяет работать с любыми объемами заказов, от единичных деталей до массового производства.

Этапы обработки и контроль качества

Фрезеровка крепежных деталей включает несколько этапов. Сначала выполняется подготовка заготовки и снятие крупных припусков. Затем производится черновая и финишная обработка, обеспечивающая точные размеры и идеальное сопряжение с другими деталями. На заключительном этапе осуществляется контроль качества, включающий проверку размеров, формы и шероховатости поверхности с использованием координатно-измерительных машин и лазерных систем.

Такой подход гарантирует высокое качество и надежность готовых крепежных деталей, минимизируя риск брака и обеспечивая долгий срок службы конструкций.

Преимущества работы с нашей компанией

Сотрудничество с нашей компанией дает клиентам ряд преимуществ:

- Высокоточная фрезеровка с соблюдением всех допусков;

- Использование современного оборудования и передовых технологий;

- Контроль качества на каждом этапе производства;

- Индивидуальный подход к каждому заказу и учет особенностей материала;

- Надежность, долговечность и стабильность готовых деталей.

Мы обеспечиваем полный цикл обработки крепежных деталей и их проверку, что позволяет клиентам получать продукцию высочайшего качества и быть уверенными в надежности соединений в любых конструкциях.