Фрезеровка металлических фрезерных узлов является основой точного и эффективного производства сложных механизмов. От качества обработки этих элементов зависит стабильность работы станков, точность обработки заготовок и долговечность оборудования. Каждый фрезерный узел — будь то шпиндель, каретка или подвижная направляющая — требует высокой точности, соблюдения допусков и идеальной геометрии. Современные технологии фрезеровки позволяют достигать этих показателей, обеспечивая надежность работы оборудования и минимизируя время на обслуживание и ремонт.

Содержание

- Особенности фрезеровки фрезерных узлов

- Преимущества профессиональной обработки

- Технологический процесс фрезеровки

- Применение и типы узлов

- Как заказать фрезеровку фрезерных узлов

Особенности фрезеровки фрезерных узлов

Фрезеровка фрезерных узлов требует максимальной точности и комплексного подхода к обработке. Фрезерные узлы выполняют функции, от которых зависит точность движения инструмента, правильное позиционирование заготовки и стабильная работа станка. Любые отклонения от размеров или формы могут вызвать вибрации, люфты и ускоренный износ компонентов. Использование современных ЧПУ станков позволяет обрабатывать узлы с высокой точностью, соблюдая допуски и стабильную геометрию поверхности. Процесс включает черновую обработку для снятия основного объема металла и чистовую фрезеровку для придания точной формы и минимальной шероховатости.

Особое внимание уделяется обработке направляющих, посадочных поверхностей и элементов крепления, так как именно эти зоны определяют точность работы фрезерного узла. Применение оптимизированных режимов реза, таких как прерывистый, непрерывный или высокоскоростной, снижает нагрузку на инструмент и предотвращает перегрев заготовки. Такой подход обеспечивает долговечность узлов и стабильность работы оборудования даже при длительной эксплуатации.

Преимущества профессиональной обработки

Профессиональная фрезеровка фрезерных узлов дает ряд ощутимых преимуществ. Во-первых, это высокая точность обработки, обеспечивающая стабильное функционирование оборудования. Во-вторых, ровная поверхность и минимальная шероховатость снижают трение, износ и риск поломки узлов. Также метод позволяет обрабатывать как стандартные, так и сложные конструкции узлов, включая комбинированные и многокомпонентные элементы. Применение современных инструментов и ЧПУ станков сокращает время производства и экономит материал, делая процесс максимально эффективным.

- Высокая точность размеров и стабильная геометрия узлов.

- Минимальная шероховатость поверхности для снижения трения.

- Оптимизация времени обработки и экономия материала.

- Повышение долговечности и надежности оборудования.

- Обработка сложных форм и многокомпонентных узлов.

Такой подход обеспечивает стабильную работу оборудования и долгий срок службы всех фрезерных узлов, что критически важно для промышленных станков и автоматизированных линий.

Технологический процесс фрезеровки

Процесс фрезеровки фрезерных узлов начинается с анализа чертежей и подбора инструментов. ЧПУ станок фиксирует заготовку, после чего проводится черновая обработка для снятия основного объема металла, а затем чистовая фрезеровка для придания точной формы и ровной поверхности. В зависимости от материала и сложности узла применяются прерывистый, непрерывный или высокоскоростной режим реза. Современные системы управления позволяют регулировать глубину реза, скорость подачи и траекторию движения инструмента, обеспечивая высокую точность и минимальные допуски.

Контроль качества осуществляется на всех этапах: проверяются геометрия, размеры, состояние направляющих и посадочных поверхностей. Дополнительно применяются измерительные приборы высокой точности и лазерные сканеры, что гарантирует полное соответствие узлов чертежам и техническим требованиям. Такой комплексный подход обеспечивает долговечность и надежность фрезерных узлов даже при интенсивной эксплуатации.

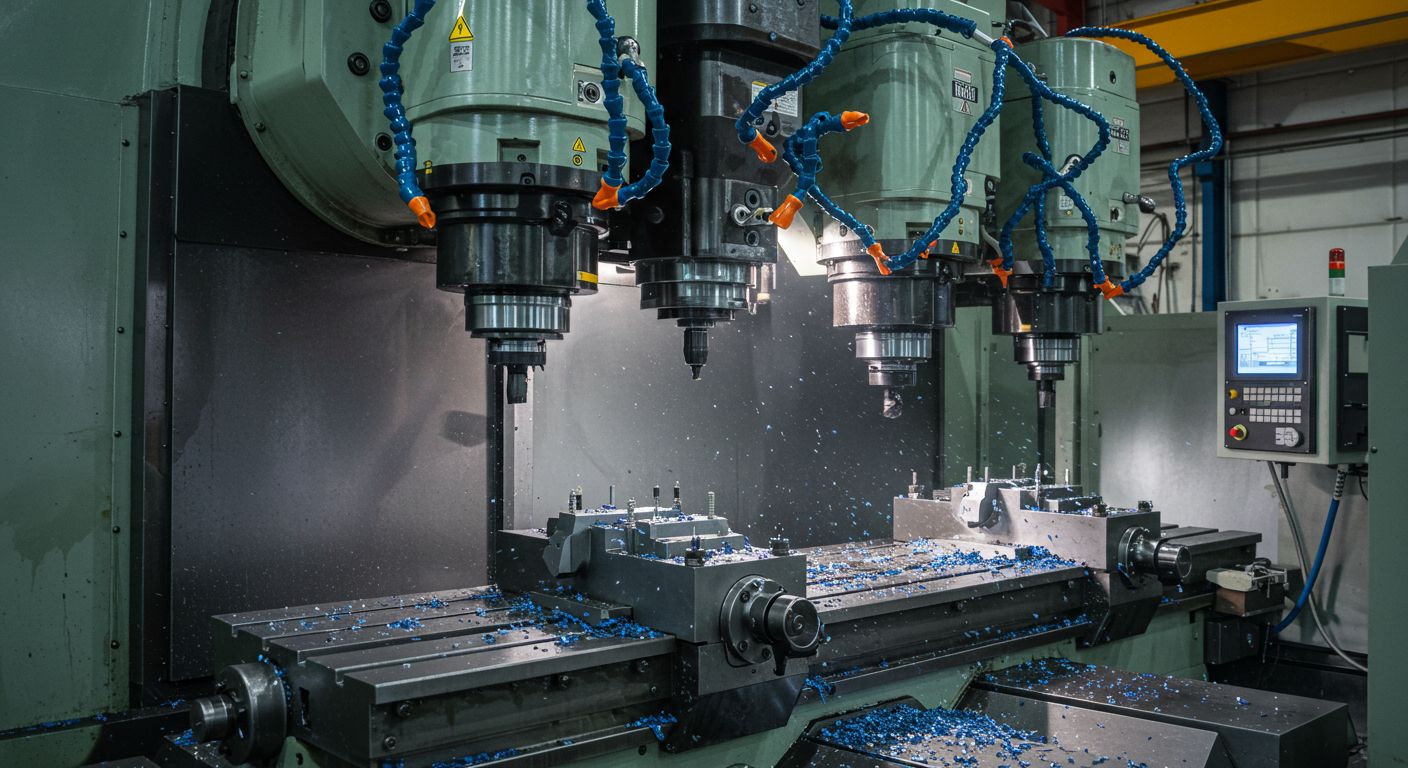

Рис. 1 — Фрезеровка фрезерных узлов на современном станке

Применение и типы узлов

Фрезеровка фрезерных узлов применяется для производства деталей станков, промышленных агрегатов и автоматизированных линий. Обрабатываются шпиндели, каретки, направляющие, крепежные элементы и комбинированные узлы. Каждый тип узла требует особого подхода: шпиндели и каретки должны обеспечивать точное перемещение инструмента, направляющие — стабильность движения, а крепежные элементы — надежное соединение компонентов. Высокоточная фрезеровка позволяет создавать все эти элементы с минимальными допусками, обеспечивая долговечность и надежность работы оборудования.

- Фрезеровка шпинделей и кареток.

- Обработка направляющих и крепежных элементов.

- Создание комбинированных узлов по чертежам.

- Изготовление уникальных элементов для специализированного оборудования.

Такой подход обеспечивает надежную работу станков и агрегатов, точность обработки заготовок и долгий срок службы оборудования.

Как заказать фрезеровку фрезерных узлов

Для качественной фрезеровки фрезерных узлов важно обращаться к профессионалам с современным оборудованием и опытом работы. Наша компания предлагает полный спектр услуг по изготовлению узлов для станков и промышленного оборудования, включая серийное и индивидуальное производство. Мы подбираем оптимальные режимы обработки и инструменты для каждого материала, обеспечивая высокое качество поверхности, точность размеров и долговечность изделий.

Процесс заказа прост: предоставьте чертежи или техническое задание, мы оцениваем объем работы, подбираем инструмент и материалы, выполняем фрезеровку и контролируем качество на всех этапах. Такой подход позволяет экономить время и ресурсы клиента, гарантируя точность, надежность и безупречный результат.

- Предоставьте чертежи или эскизы для расчета стоимости.

- Выберите материал и тип обработки.

- Работа выполняется на современном высокоточном оборудовании.

- Контроль качества и доставка готовых узлов.