Опорные элементы соединителей — это критически важные детали, обеспечивающие надежность и долговечность сложных конструкций в авиационной, автомобильной и промышленной технике. Любая ошибка в их изготовлении способна привести к ускоренному износу узлов, снижению безопасности эксплуатации и росту затрат на ремонт. Современные технологии фрезеровки металла позволяют создавать эти элементы с высокой точностью и повторяемостью, обеспечивая идеальное соответствие чертежам и нормативам. Использование многошпиндельных станков, ЧПУ и специализированных инструментов дает возможность обрабатывать сложные формы и обеспечивать долговечность деталей даже при экстремальных нагрузках.

Содержание

- Зачем точная фрезеровка важна для соединителей

- Преимущества современных методов обработки

- Технологии и инструменты для идеальной обработки

- Организация производственного процесса

- Контроль качества и соответствие стандартам

Зачем точная фрезеровка важна для соединителей

Опорные элементы соединителей играют ключевую роль в передаче нагрузок между основными узлами конструкции. Даже незначительные отклонения в размерах или форме могут привести к деформации соединения, ускоренному износу и снижению надежности всей системы. Высокоточная фрезеровка позволяет создавать элементы с минимальными допусками, точно повторяющими чертежи, что обеспечивает стабильную работу узлов и продлевает срок службы техники. В авиационной промышленности такие детали подвергаются значительным динамическим нагрузкам и перепадам температур, поэтому точность их изготовления критична для безопасности полетов.

Кроме геометрической точности, важны и свойства поверхности. Идеально обработанные контактные зоны снижают трение, равномерно распределяют нагрузку и предотвращают возникновение микротрещин. Это особенно важно для соединителей, которые участвуют в критически нагруженных узлах самолетов, автомобилей и промышленных механизмов.

Преимущества современных методов обработки

Современные методы фрезеровки опорных элементов соединителей позволяют достичь следующих преимуществ:

- Высокая повторяемость деталей даже при серийном производстве;

- Сокращение времени обработки благодаря многошпиндельным станкам;

- Возможность обработки сложных форм, включая отверстия, пазы и фаски;

- Минимизация человеческого фактора и брака;

- Оптимизация производственного процесса с автоматической сменой инструментов.

Эти преимущества особенно важны для крупносерийного производства, когда требуется высокая точность и идентичность каждой детали.

Технологии и инструменты для идеальной обработки

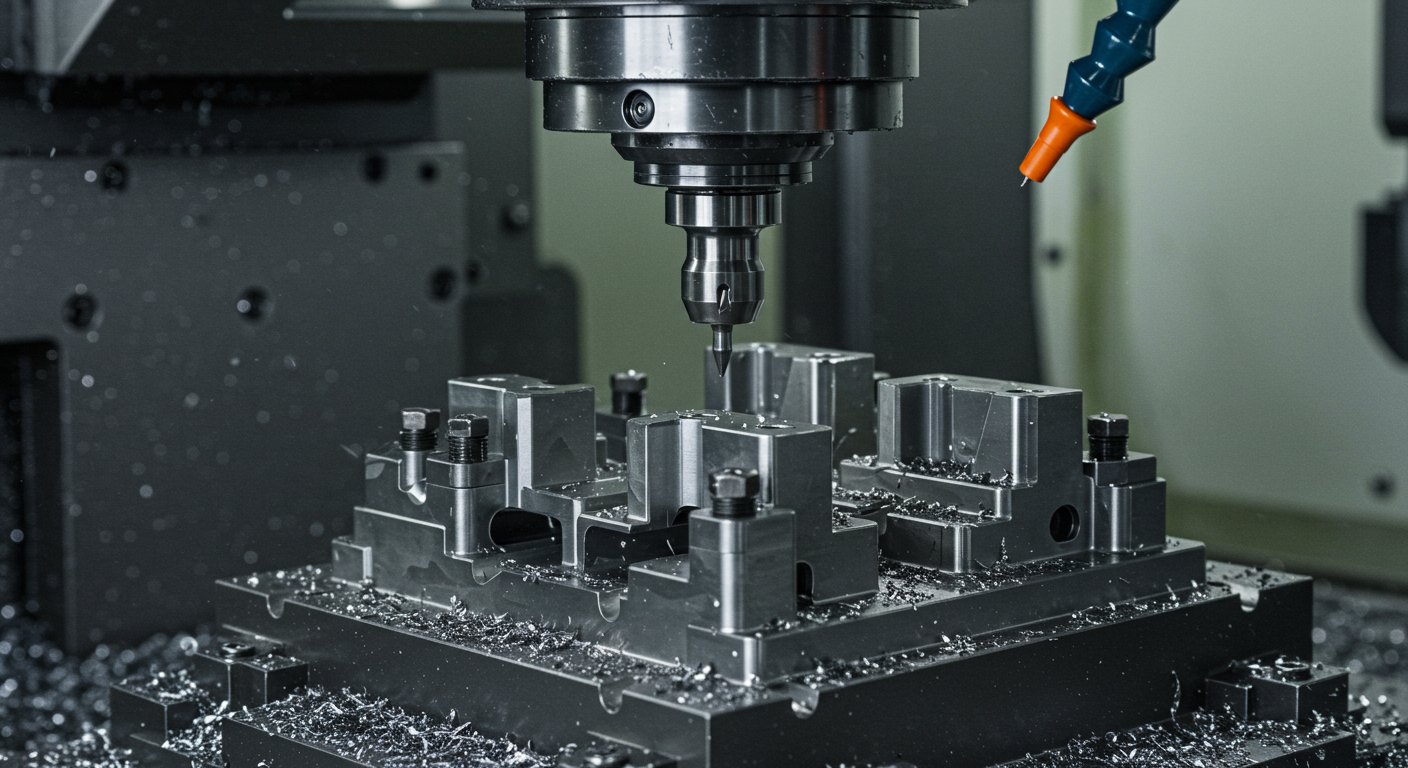

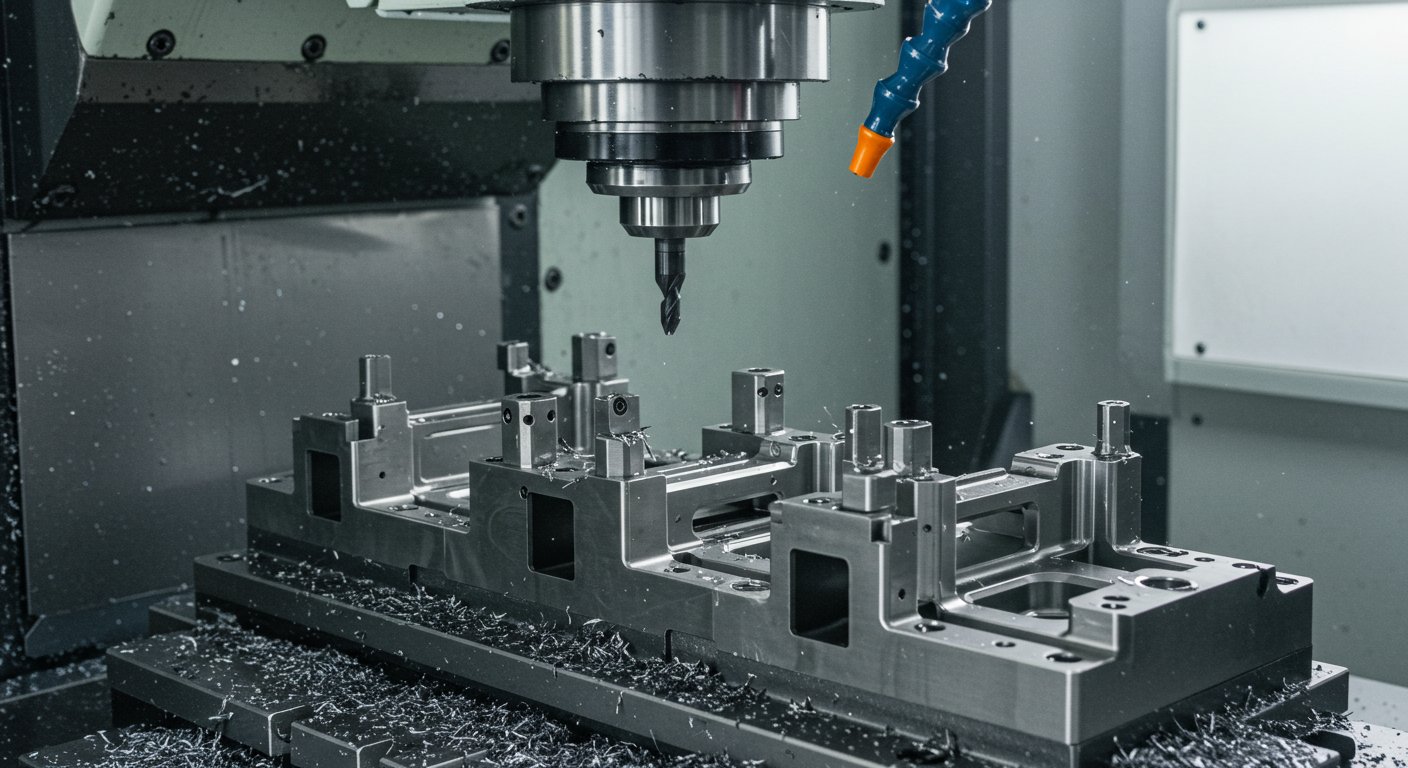

Для фрезеровки опорных элементов соединителей применяются современные ЧПУ-станки, оснащенные многошпиндельными головками и системами автоматической смены инструмента. Используются высокопрочные твердосплавные и алмазные фрезы, позволяющие обрабатывать как сталь и алюминий, так и специальные сплавы. Программное обеспечение CAD/CAM моделирует траектории инструмента, контролирует нагрузку и минимизирует вибрации, обеспечивая идеальное качество поверхности и точность размеров. Для особо сложных элементов применяются многоосевые станки, позволяющие фрезеровать детали без переналадки и гарантируя высокую точность всех геометрических характеристик.

Фото: фрезеровка опорных элементов соединителей на современном станке ЧПУ

Автоматизация процесса обеспечивает стабильность обработки, сокращает время производства и повышает качество деталей, что особенно важно при работе с критически нагруженными узлами.

Организация производственного процесса

Эффективное производство опорных элементов соединителей требует оптимизации всех этапов: от подачи заготовки до контроля готовой детали. Используются автоматические системы закрепления и позиционирования, что позволяет минимизировать деформации и повысить точность обработки. Серийное производство включает последовательное выполнение операций, где многошпиндельные станки обрабатывают несколько деталей одновременно, обеспечивая высокую производительность и одинаковое качество каждой единицы продукции.

Каждый этап процесса тщательно контролируется: параметры резания, охлаждение, закрепление заготовки и смена инструмента настроены индивидуально для каждой серии, что позволяет получать детали с постоянными характеристиками и минимальными отклонениями.

Контроль качества и соответствие стандартам

Контроль качества опорных элементов соединителей включает использование координатно-измерительных машин, оптических систем и визуальный контроль. Проверяются геометрия, размеры, шероховатость поверхности и соответствие чертежам. Соблюдение стандартов ISO, а также отраслевых норм для авиационной и автомобильной промышленности гарантирует надежность и долговечность изделий. Строгий контроль на всех этапах производства обеспечивает выпуск деталей с идеальной точностью и качеством, необходимым для безопасной эксплуатации техники и оборудования.