Зубчатые колеса трансмиссий — это ключевой элемент любой механической системы, где передача усилия и точность движения напрямую зависят от качества обработки этих деталей. Даже незначительные отклонения в размерах или форме зубьев могут привести к шуму, вибрации, ускоренному износу и снижению ресурса всей трансмиссии. Именно поэтому фрезеровка металла зубчатых колес требует максимальной точности, применения современных станков и квалифицированных специалистов. Сегодняшние технологии фрезеровки позволяют достичь идеальной геометрии зубьев, соответствующей чертежам и строгим стандартам, что обеспечивает долговечность, надежность и эффективность работы механизмов в любых условиях эксплуатации.

Содержание

- Почему точность фрезеровки важна для трансмиссий

- Современные технологии обработки зубчатых колес

- Оборудование и инструменты для фрезеровки

- Организация производственного процесса

- Контроль качества и стандарты

Почему точность фрезеровки важна для трансмиссий

Зубчатые колеса обеспечивают передачу крутящего момента и правильную синхронизацию движения в трансмиссиях, будь то автомобильные, промышленные или авиационные системы. Любое отклонение профиля зуба или дисбаланс колеса приводит к неравномерному распределению нагрузки, ускоренному износу и повышенному шуму. Фрезеровка металла позволяет создавать зубья с точной геометрией, минимальными допусками и оптимальной шероховатостью поверхности, что снижает трение и повышает ресурс работы механизма. Особое внимание уделяется обработке контактной поверхности зубьев, где каждая микронная неточность может значительно повлиять на срок службы.

Высокоточная фрезеровка обеспечивает стабильное зацепление зубьев, снижает вибрацию и позволяет использовать более высокие нагрузки без риска повреждений. Это особенно важно для трансмиссий, работающих в экстремальных режимах, таких как промышленное оборудование, тяжелая техника или авиационные системы.

Современные технологии обработки зубчатых колес

Сегодня применяются различные методы фрезеровки, включая профилирующие фрезы, дисковые и шпоночные инструменты, что позволяет обрабатывать колеса любой сложности. К преимуществам современных технологий относятся:

- Высокая точность профиля зуба при серийном производстве;

- Снижение времени обработки за счет ЧПУ и автоматизации;

- Возможность фрезерования сложных форм и углов зубьев;

- Минимизация брака благодаря контролю траектории инструмента;

- Повышение повторяемости размеров при массовом выпуске.

Благодаря этим технологиям компании могут выпускать зубчатые колеса с гарантированным качеством и высокой производительностью, обеспечивая долговечность всей трансмиссионной системы.

Оборудование и инструменты для фрезеровки

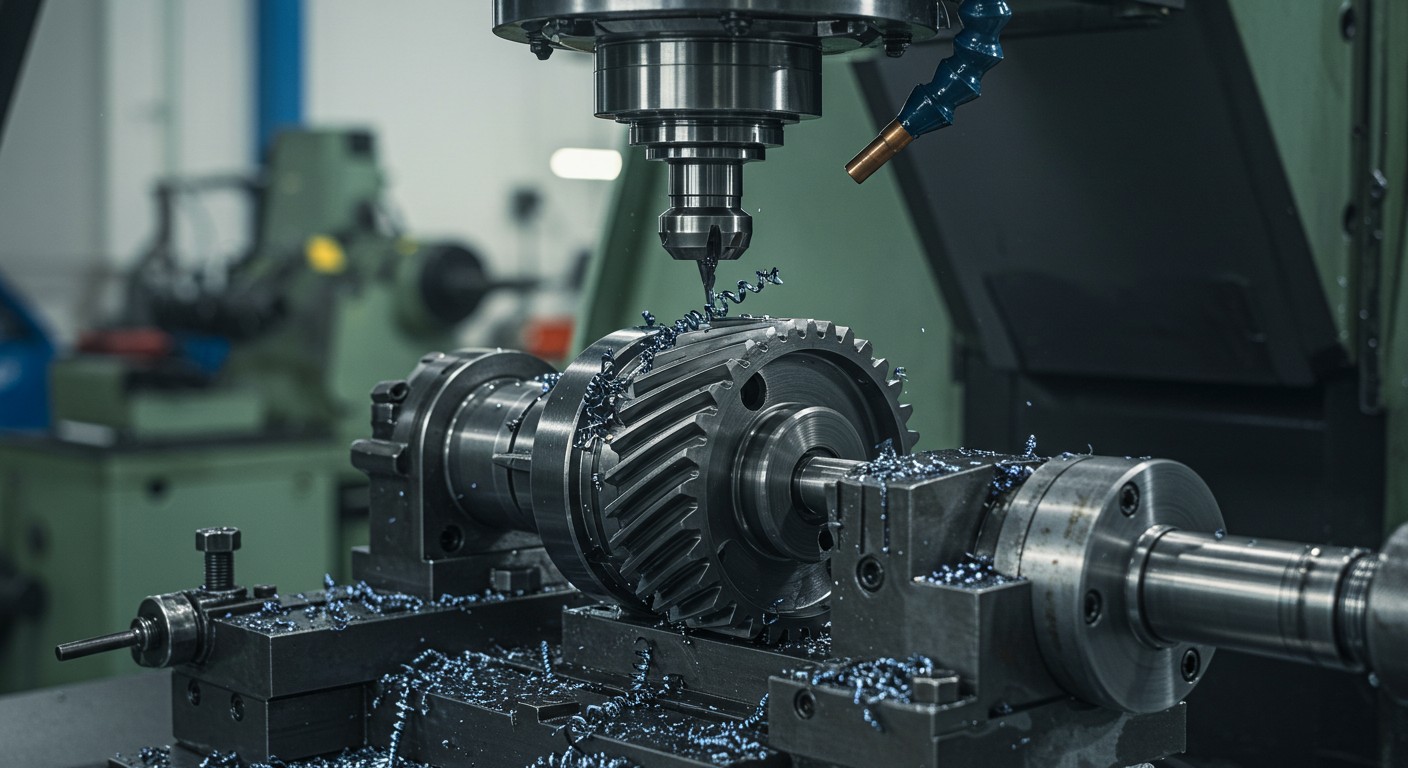

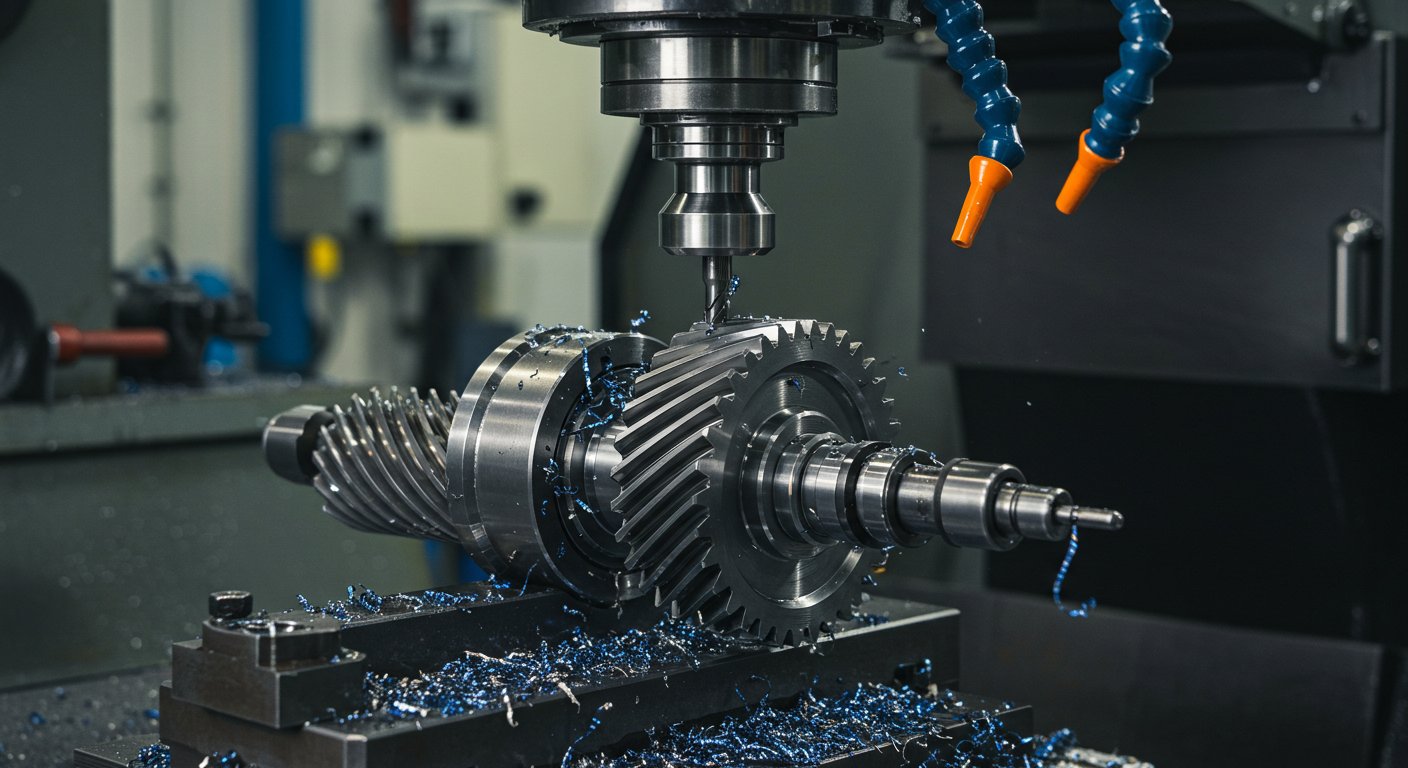

Фрезеровка зубчатых колес осуществляется на многоосевых станках с ЧПУ, оснащенных специализированными головками и автоматическими сменами инструментов. Используются твердосплавные и алмазные фрезы, обеспечивающие высокую точность и долговечность обработки. Программное обеспечение CAD/CAM моделирует оптимальную траекторию резания, контролирует скорость, глубину и нагрузку на инструмент, что минимизирует вибрации и обеспечивает идеальное качество зубьев. Для сложных профилей применяются 5-осевые станки, что позволяет обрабатывать колеса без переналадки, экономя время и повышая точность.

Фото: фрезеровка зубчатых колес трансмиссий на современном станке ЧПУ

Автоматизация позволяет стабильно поддерживать качество обработки и производительность, что особенно важно для серийного выпуска деталей с одинаковыми характеристиками.

Организация производственного процесса

Производственный процесс фрезеровки зубчатых колес строится с учетом последовательной обработки: закрепление заготовки, точная установка инструмента, обработка профиля зуба, проверка размеров и шероховатости поверхности. Многошпиндельные станки позволяют одновременно обрабатывать несколько деталей, повышая производительность и обеспечивая идентичность всех изделий. Каждый этап оптимизирован с учетом материала заготовки, профиля зуба и необходимой точности.

Контроль и настройка параметров резания, охлаждения и скорости вращения инструмента минимизируют риск деформации заготовки и обеспечивают высокое качество продукции, соответствующее техническим требованиям и стандартам отрасли.

Контроль качества и стандарты

Контроль качества зубчатых колес осуществляется с применением координатно-измерительных машин, оптических и лазерных систем. Проверяются профиль зуба, диаметр, шаг зубьев, углы и шероховатость поверхности. Соблюдение стандартов ISO и отраслевых нормативов гарантирует долговечность и надежность деталей, минимизирует риск преждевременного износа и поломки трансмиссии. Строгий контроль на каждом этапе производства обеспечивает выпуск зубчатых колес с идеальной точностью и гарантирует бесперебойную работу всей системы передачи мощности.