Крышки и фланцы редукторов являются критически важными элементами, которые обеспечивают герметичность, надежность и долговечность работы трансмиссий. Любое несоответствие геометрии, погрешность обработки или дефект поверхности может привести к утечкам масла, ускоренному износу подшипников и даже поломке всего редуктора. Именно поэтому фрезеровка металла крышек и фланцев требует особого подхода: сочетания высокой точности, качественного инструмента и современных технологий обработки. Наши специалисты применяют передовые методы, чтобы каждая деталь соответствовала самым строгим промышленным стандартам и обеспечивала надежную работу оборудования в самых сложных условиях.

Содержание

- Значение точной обработки крышек и фланцев

- Современные технологии фрезеровки

- Оборудование и инструменты для обработки

- Этапы производственного процесса

- Контроль качества и стандарты

Значение точной обработки крышек и фланцев

Каждый редуктор работает эффективно только при точной подгонке крышек и фланцев. Даже незначительные отклонения в плоскостях сопряжения могут вызвать повышенное давление на подшипники, утечку смазки и ускоренный износ деталей. Фрезеровка металла позволяет достигать идеальной геометрии, обеспечивая герметичность соединений, равномерное распределение нагрузки и стабильность работы всего узла. Особенно критично это для промышленных, автомобильных и авиационных редукторов, где каждая деталь испытывает высокие нагрузки и температурные перепады. Прецизионная обработка гарантирует долговечность, снижает эксплуатационные риски и повышает надежность оборудования.

Точность обработки крышек и фланцев также влияет на простоту монтажа, уменьшение вибраций и снижение уровня шума редуктора в процессе работы.

Современные технологии фрезеровки

Современная фрезеровка крышек и фланцев редукторов основана на применении высокоточного оборудования с числовым программным управлением (ЧПУ) и специализированных инструментов. Используются методы:

- Обработка на многоосевых станках с ЧПУ для сложных профилей;

- Финишная обработка с использованием твердосплавных и алмазных фрез;

- Использование CAD/CAM систем для проектирования траекторий резца;

- Прецизионное фрезерование плоскостей и отверстий под крепеж;

- Контроль шероховатости поверхности для герметичности соединений.

Эти технологии обеспечивают минимальные допуски и стабильность размеров при серийном производстве, что критично для надежной работы редукторов в любых условиях эксплуатации.

Оборудование и инструменты для обработки

Фрезеровка крышек и фланцев выполняется на современном оборудовании с ЧПУ, включая многоосевые станки, которые позволяют обрабатывать сложные детали без переналадки. Для обработки используются высокоточные твердосплавные фрезы, алмазные инструменты, а также системы охлаждения для предотвращения перегрева и деформаций. Современные системы управления контролируют скорость подачи, глубину резания и нагрузку на инструмент, что обеспечивает идеальную плоскостность и точность отверстий под крепеж. Для массового производства применяются многопозиционные станки, что ускоряет процесс и повышает стабильность качества.

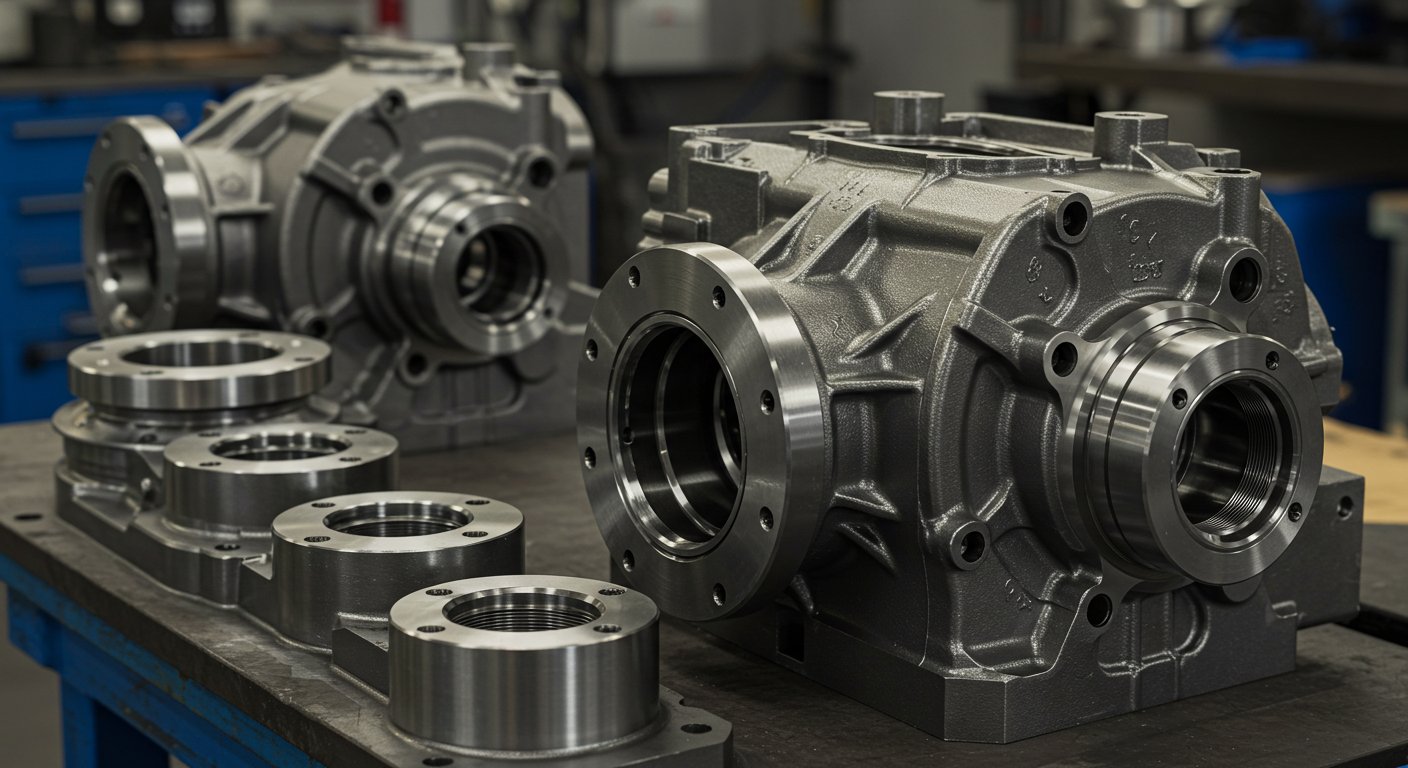

Фото: фрезеровка крышек и фланцев редукторов на высокоточном станке ЧПУ

Использование современного оборудования позволяет достигать высокой точности при обработке деталей любой сложности, обеспечивая надежность и долговечность редукторов.

Этапы производственного процесса

Процесс фрезеровки крышек и фланцев включает несколько ключевых этапов: подготовка и установка заготовки, настройка инструмента, черновая обработка, финишная обработка и контроль размеров. На этапе черновой обработки снимаются крупные припуски, формируются базовые плоскости и отверстия, после чего выполняется высокоточная обработка поверхностей и фасок. Финишная обработка обеспечивает идеальную плоскостность, минимальную шероховатость и точное расположение отверстий под крепеж. Каждый этап оптимизируется с учетом материала заготовки, размеров детали и требований к точности.

Благодаря тщательно выстроенному процессу каждая крышка и фланец соответствует высоким промышленным стандартам и готова к долгосрочной эксплуатации в трансмиссиях.

Контроль качества и стандарты

Контроль фрезерованных крышек и фланцев проводится с помощью координатно-измерительных машин, лазерных и оптических систем. Проверяются плоскостность, диаметр, расположение отверстий, шероховатость и соответствие чертежным параметрам. Соблюдение стандартов ISO и ГОСТ гарантирует долговечность и надежность редукторов. Строгий контроль на каждом этапе производства минимизирует риск брака, обеспечивает стабильное качество и повышает безопасность эксплуатации оборудования.