Корпусные детали редукторов — это сердце любой трансмиссионной системы, где точность и надежность напрямую определяют эффективность работы всей техники. Ошибки в обработке этих элементов могут привести к вибрациям, быстрому износу шестерен и подшипников, а также к серьезным поломкам. Фрезеровка металла позволяет достигнуть идеальной геометрии, точных допусков и высокого качества поверхности, что обеспечивает долговечность и стабильную работу редукторов в самых экстремальных условиях эксплуатации. Сегодняшние технологии ЧПУ, многоосевые станки и современные режущие инструменты дают возможность создавать корпусные детали любой сложности с максимальной точностью и минимальным браком.

Содержание

- Почему точная фрезеровка критична для редукторов

- Преимущества современных технологий обработки

- Инструменты и оборудование для фрезеровки

- Организация производственного процесса

- Контроль качества и соответствие стандартам

Почему точная фрезеровка критична для редукторов

Корпусные детали редукторов обеспечивают стабильное положение всех внутренних элементов и правильное распределение нагрузок. Любое отклонение размеров или формы ведет к смещению шестерен, повышению трения, шуму и ускоренному износу узлов. Высокоточная фрезеровка позволяет создавать детали с минимальными допусками, повторяющими чертежи, что гарантирует плавную работу и долгий срок службы. Особенно это важно для промышленных и автомобильных редукторов, где нагрузка на корпус может быть значительной, а точность сборки критичной для безопасности эксплуатации техники.

Кроме точности геометрии, важна и обработка контактных поверхностей. Идеально отполированные плоскости и фаски способствуют равномерному распределению усилий и предотвращают образование микротрещин, увеличивая ресурс работы корпуса и всей трансмиссии.

Преимущества современных технологий обработки

Современные методы фрезеровки обеспечивают ряд преимуществ, которые делают производство корпусных деталей редукторов более эффективным и качественным:

- Высокая повторяемость размеров при серийном производстве;

- Сокращение времени обработки за счет многошпиндельных станков;

- Возможность фрезерования сложных форм, пазов и отверстий;

- Минимизация брака за счет автоматизации и ЧПУ;

- Оптимизация производственного процесса с автоматической сменой инструмента.

Эти преимущества особенно ценны при массовом производстве, когда важно сохранять идентичность каждой детали.

Инструменты и оборудование для фрезеровки

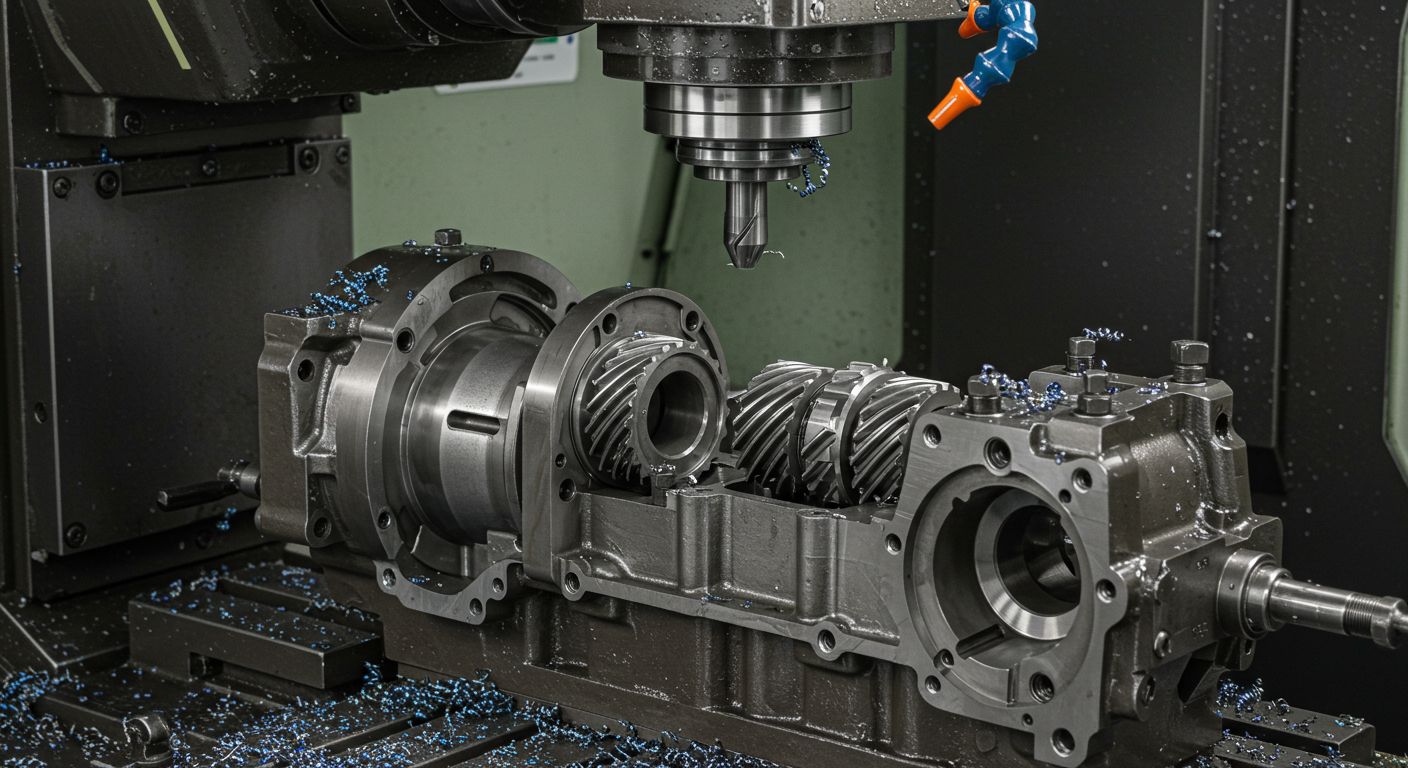

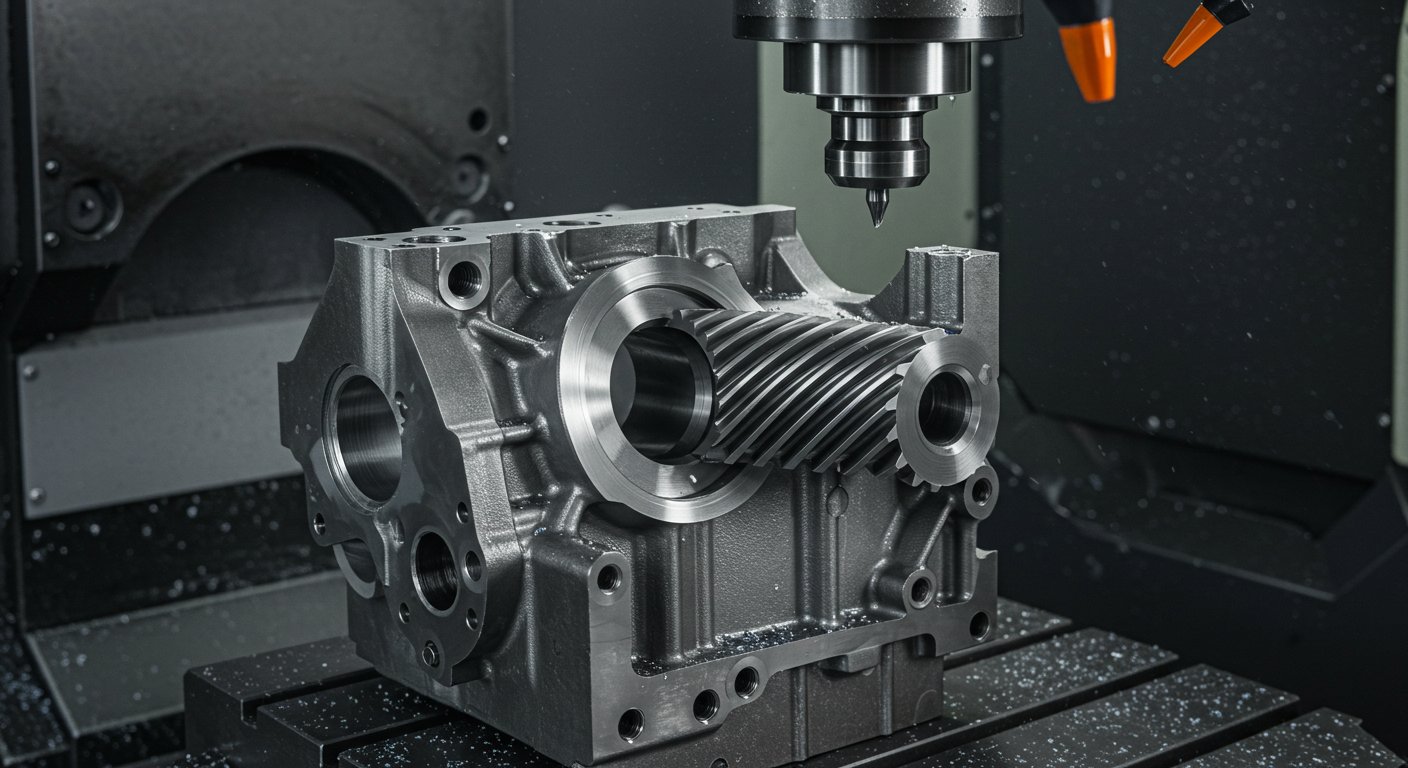

Для обработки корпусных деталей редукторов используются многоосевые станки с ЧПУ, оснащенные многошпиндельными головками и системами автоматической смены инструмента. Применяются твердосплавные и алмазные фрезы, способные обрабатывать сталь, алюминиевые сплавы и специальные металлы. Современное программное обеспечение CAD/CAM моделирует траекторию инструмента, контролирует скорость резания и нагрузку, минимизирует вибрации и обеспечивает идеальную точность размеров и качество поверхности. Для сложных геометрических элементов применяются 5-осевые станки, позволяющие выполнять обработку без переналадки, что существенно сокращает время и повышает точность.

Фото: фрезеровка корпусных деталей редукторов на современном станке ЧПУ

Автоматизация процесса обеспечивает стабильность обработки, высокую производительность и минимальный процент брака, что особенно важно для деталей, работающих под высокими нагрузками.

Организация производственного процесса

Эффективное производство корпусных деталей редукторов включает оптимизацию всех этапов: от подачи заготовки до контроля готовой детали. Автоматические системы закрепления и позиционирования позволяют минимизировать деформации заготовки и обеспечить точность обработки. Многошпиндельные станки обрабатывают сразу несколько деталей, увеличивая производительность и обеспечивая одинаковое качество каждой единицы продукции.

Каждый этап процесса строго контролируется: параметры резания, охлаждение, закрепление заготовки и смена инструмента подбираются индивидуально для каждой серии, что гарантирует постоянное качество и точность деталей.

Контроль качества и соответствие стандартам

Контроль качества корпусных деталей редукторов осуществляется с использованием координатно-измерительных машин, оптических систем и визуального контроля. Проверяется геометрия, размеры, шероховатость поверхности и соответствие чертежам. Соблюдение стандартов ISO и отраслевых норм обеспечивает высокую надежность и долговечность изделий. Строгий контроль на всех этапах производства гарантирует выпуск деталей с идеальной точностью, что критично для стабильной и безопасной работы редукторов в любой отрасли.