Корпуса топливных насосов – это ключевой элемент, обеспечивающий надежную работу системы подачи топлива в авиационной и автомобильной технике. Любое отклонение от проектных размеров или некачественная обработка поверхности может привести к утечкам, снижению давления или ускоренному износу внутренних элементов насоса. Именно поэтому фрезеровка металла корпусов топливных насосов требует высокой точности, использования современных технологий и профессионального подхода. Наша компания выполняет фрезеровку с максимальным вниманием к деталям, гарантируя идеальную геометрию и долговечность каждой детали.

Содержание

- Почему точная фрезеровка критична для насосов

- Технологии фрезеровки корпусов насосов

- Оборудование и инструменты для работы

- Этапы обработки корпусов насосов

- Контроль качества и соответствие стандартам

Почему точная фрезеровка критична для насосов

Фрезеровка корпусов топливных насосов напрямую влияет на эффективность работы всей системы подачи топлива. Даже минимальные погрешности в размерах могут вызвать повышенное трение, утечки, вибрации и нестабильное давление. Корпуса насосов обрабатываются с точностью до сотых долей миллиметра, чтобы обеспечить идеальное сопряжение всех внутренних деталей и оптимальное прохождение топлива. Особенно важна высокая точность для авиационных и автомобильных насосов высокого давления, где каждый миллиметр имеет значение для безопасности и надежности техники.

Наша компания обеспечивает точное исполнение всех чертежных параметров и допусков, что позволяет заказчикам получать готовые изделия без необходимости доработки и переделки, экономя время и ресурсы.

Технологии фрезеровки корпусов насосов

Современная фрезеровка корпусов топливных насосов использует передовые технологии, обеспечивающие высокую точность и стабильное качество. В работе применяются:

- Многоосевые станки с ЧПУ для сложных профилей корпуса;

- Твердосплавные и алмазные фрезы для обработки высокопрочных металлов;

- Системы CAD/CAM для точного моделирования траекторий резания;

- Финишная обработка с минимальной шероховатостью поверхности;

- Контроль термического расширения заготовок для предотвращения деформаций.

Эти методы позволяют создавать корпуса насосов с точной геометрией, устойчивые к высоким нагрузкам и температурным перепадам, обеспечивая долговечность оборудования и безопасность эксплуатации.

Оборудование и инструменты для работы

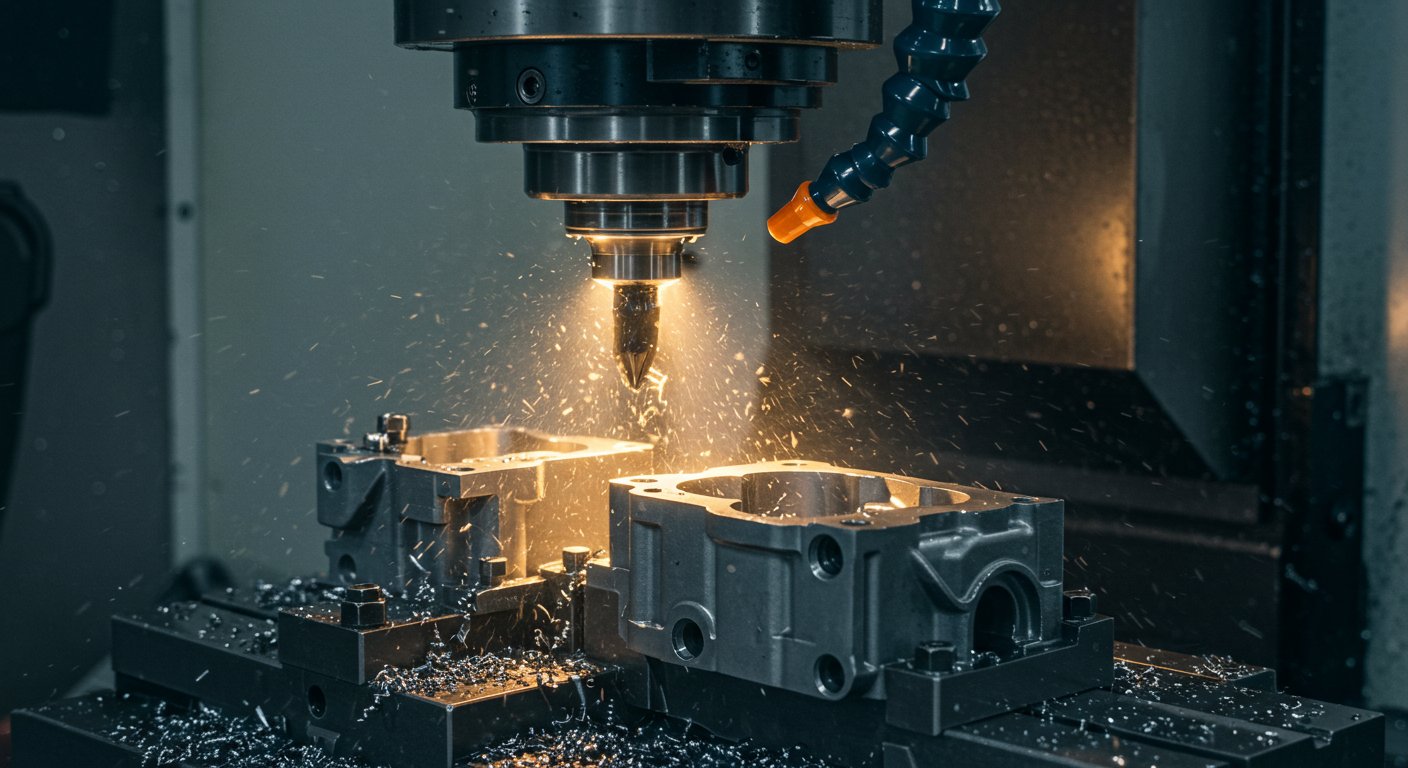

Фрезеровка корпусов насосов выполняется на современных станках с ЧПУ, обеспечивающих многоплоскостное и прецизионное исполнение деталей. Используются:

- Многоосевые станки для сложных геометрий;

- Твердосплавные и алмазные инструменты для финишной обработки;

- Системы охлаждения для предотвращения перегрева;

- Автоматические системы смены инструмента для повышения скорости и точности;

- Координатно-измерительные машины для последующего контроля размеров.

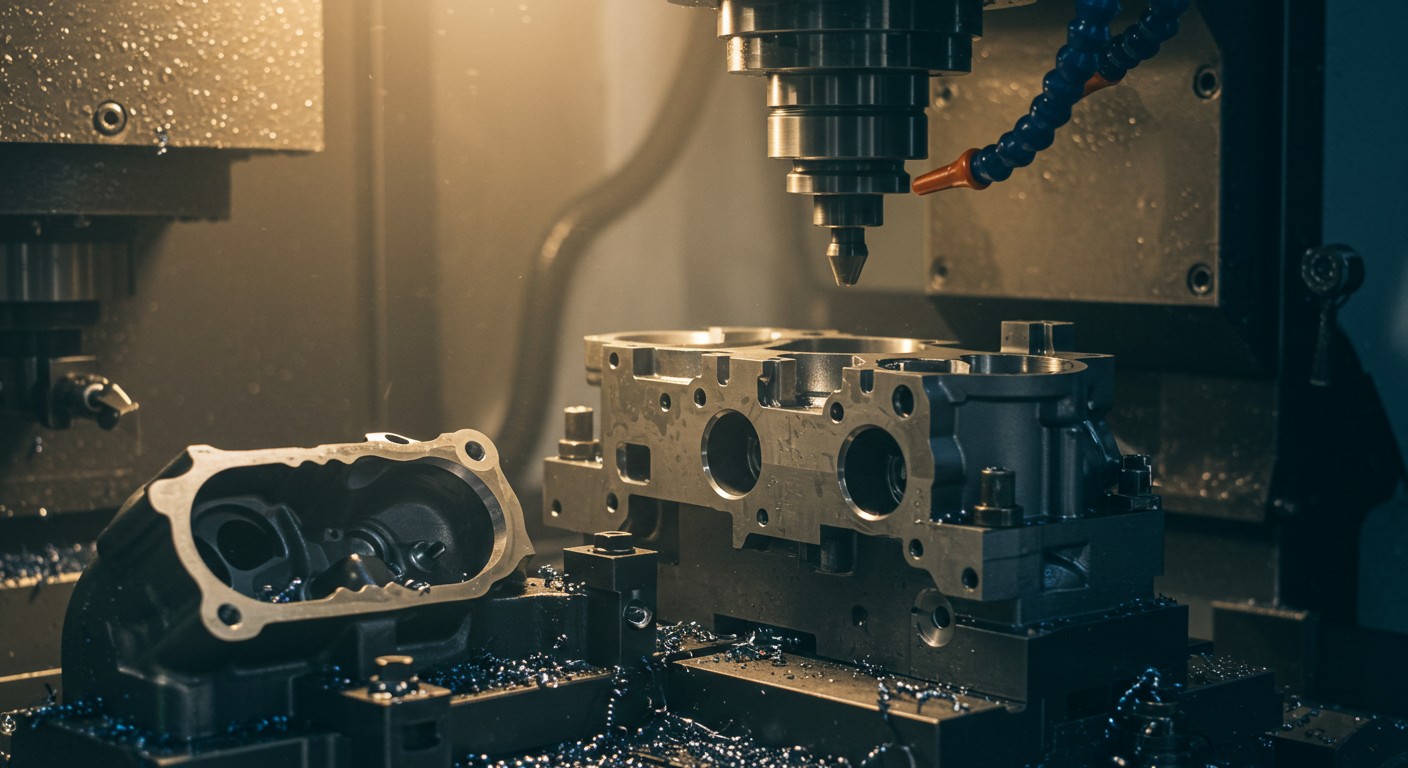

Фото: фрезеровка корпусов топливных насосов на высокоточном станке ЧПУ

Такое оборудование позволяет достигать максимальной точности и минимизировать риск брака при серийном производстве.

Этапы обработки корпусов насосов

Процесс фрезеровки корпусов топливных насосов включает подготовку заготовки, черновую обработку, финишную обработку и контроль точности. На черновом этапе снимаются крупные припуски и формируются основные поверхности. Финишная обработка обеспечивает минимальную шероховатость, точное расположение отверстий под крепеж и идеальную плоскостность сопряжений. Каждый этап согласуется с техническими требованиями и спецификациями заказчика, что позволяет создавать высококачественные корпуса, готовые к сборке без дополнительных доработок.

Кроме того, последовательное выполнение этапов снижает вероятность деформаций, гарантирует стабильность размеров и долговечность всех деталей.

Контроль качества и соответствие стандартам

Контроль качества фрезерованных корпусов насосов проводится с использованием координатно-измерительных машин, лазерных и оптических систем. Проверяется соответствие чертежным размерам, плоскостность, диаметр и расположение отверстий, шероховатость поверхности и герметичность сопряжений. Соблюдение стандартов ISO и ГОСТ гарантирует долговечность и надежность насосов. Строгий контроль на каждом этапе производства снижает риск брака и обеспечивает стабильное качество серийных изделий, что особенно важно для авиационной и автомобильной промышленности.