Надежность любой машины или оборудования напрямую зависит от качества узлов механизмов, из которых она состоит. Эти элементы должны не только выдерживать огромные нагрузки и работать в сложных условиях, но и идеально соответствовать друг другу по размерам, геометрии и характеристикам. Ошибка даже в несколько микрон может привести к преждевременному износу или поломке всей системы. Именно поэтому массовое производство узлов механизмов требует применения высокоточных технологий обработки. Фрезеровка металла на современных станках с ЧПУ позволяет создавать партии деталей с безупречной повторяемостью и высокой скоростью, что делает её ключевым этапом в выпуске компонентов для машиностроения, энергетики, транспорта и других отраслей.

Содержание

- Роль узлов механизмов в промышленности

- Преимущества массовой фрезеровки

- Процесс изготовления узлов

- Сферы применения продукции

- Возможности нашей компании

Роль узлов механизмов в промышленности

Узлы механизмов — это основные элементы любой технической системы, объединяющие отдельные детали в единую рабочую структуру. К ним относятся корпуса редукторов, опорные плиты, кронштейны, соединительные элементы, зубчатые передачи и множество других компонентов. Они обеспечивают передачу движения, фиксацию деталей и формирование общей конструкции оборудования. От точности изготовления этих элементов зависит эффективность, долговечность и безопасность эксплуатации машин. В условиях массового производства особое значение приобретает стабильность качества каждой партии: все узлы должны быть идентичными и полностью соответствовать конструкторской документации. Фрезеровка металла позволяет достичь этих параметров благодаря использованию станков с числовым программным управлением, где каждый этап процесса контролируется автоматически, а отклонения исключены.

Преимущества массовой фрезеровки

Фрезеровка металла при массовом производстве узлов механизмов обеспечивает ряд критически важных преимуществ. Прежде всего, это высокая производительность: современные линии обработки способны выпускать тысячи изделий в месяц, сохраняя неизменное качество. Второе преимущество — точность: использование многоосевых станков и автоматизированных систем контроля гарантирует точное соответствие проектным параметрам. Кроме того, технология позволяет обрабатывать разные виды металлов и сплавов — от конструкционных сталей до алюминиевых и титановых материалов. Это делает процесс универсальным и востребованным в самых разных отраслях. Массовая фрезеровка также снижает себестоимость производства за счет автоматизации и высокой скорости выполнения операций, что особенно важно для предприятий, работающих в условиях конкурентного рынка.

- Стабильная повторяемость размеров;

- Высокая скорость выпуска продукции;

- Возможность обработки сложных форм;

- Контроль качества на каждом этапе;

- Оптимизация затрат при массовом производстве.

Процесс изготовления узлов

Технология массового производства узлов механизмов методом фрезеровки включает несколько последовательных этапов. На первом этапе производится подготовка заготовок: выбор подходящего материала и его раскрой. Затем выполняется черновая обработка, во время которой снимается излишек металла и формируется базовая геометрия изделия. Далее следует чистовая фрезеровка — создание точных поверхностей, отверстий, пазов и соединительных элементов. В случае сложных узлов используются многоосевые обрабатывающие центры, которые позволяют выполнять операции за один установочный цикл, что существенно ускоряет процесс и снижает риск ошибок. Завершающим этапом становится контроль качества, включающий измерения с помощью координатно-измерительных машин, проверку шероховатости поверхности и геометрической точности. При необходимости узлы дополнительно проходят термообработку или покрываются защитными слоями для повышения долговечности.

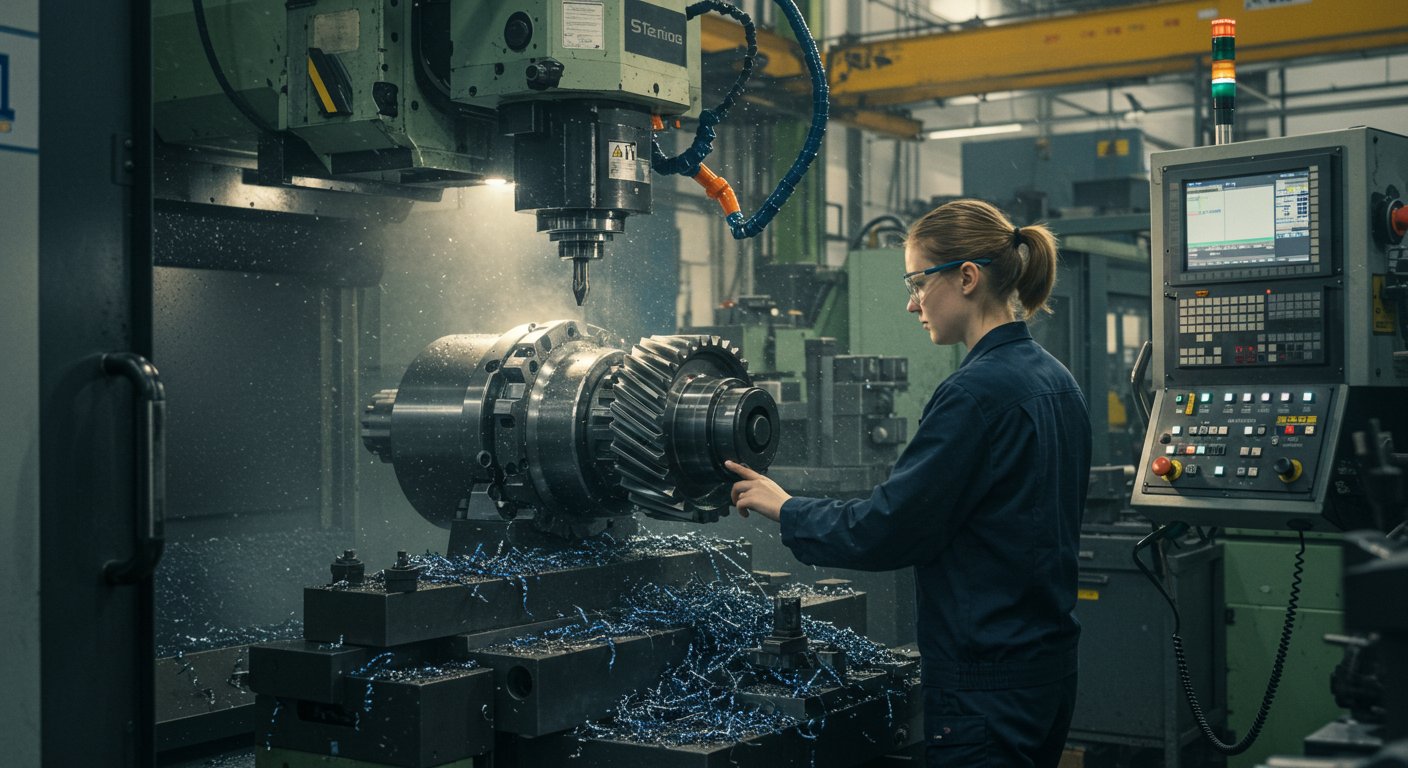

Рис. 1 — Массовое производство узлов механизмов методом фрезеровки

Сферы применения продукции

Узлы механизмов, изготовленные методом фрезеровки, применяются практически во всех отраслях промышленности. В машиностроении они являются неотъемлемой частью станков, прессов, автоматизированных линий и оборудования для металлообработки. В транспортной отрасли такие элементы используются при производстве автомобилей, вагонов, авиационной и судостроительной техники. В энергетике узлы находят применение в турбинных установках, компрессорах и насосах. В нефтегазовом секторе они становятся частью бурового и транспортного оборудования. Массовое производство обеспечивает стабильные поставки больших партий продукции, что позволяет крупным предприятиям планировать выпуск оборудования без перебоев и задержек.

- Машиностроение и промышленное оборудование;

- Автомобилестроение и транспортные системы;

- Энергетика и нефтегазовая промышленность;

- Аэрокосмическая и судостроительная отрасли;

- Автоматизированные линии и робототехника.

Возможности нашей компании

Наша компания специализируется на массовом производстве узлов механизмов методом фрезеровки. Мы используем современное оборудование с ЧПУ, что позволяет выполнять заказы любых объемов и сложности. В нашем парке — многоосевые обрабатывающие центры, обеспечивающие точность и скорость выполнения операций. Каждая партия продукции проходит обязательный контроль качества, что гарантирует надежность и соответствие стандартам. Мы работаем с различными металлами и сплавами, включая сталь, алюминий и титан, и предлагаем как серийное производство, так и изготовление изделий по индивидуальным чертежам. Для наших клиентов это означает доступ к высокоточному производству, оптимальным срокам выполнения заказов и конкурентным ценам. Мы готовы стать надежным партнером для предприятий любого масштаба, обеспечив стабильные поставки узлов механизмов для самых ответственных отраслей.

- Современные технологии фрезеровки и контроль качества;

- Производство массовых партий в короткие сроки;

- Работа с разными материалами и сложными формами;

- Гибкость и индивидуальный подход к заказам;

- Оптимальное соотношение цены и качества.

Мы предлагаем своим заказчикам не просто производство деталей, а комплексное решение задач по созданию узлов механизмов — от проектирования до выпуска больших партий, полностью готовых к применению в промышленности.