Фрезеровка металла с зеркальной обработкой узлов механизмов — это один из самых ответственных этапов в производстве высокоточных деталей для промышленного оборудования, транспортных и энергетических систем. От качества обработки зависит долговечность, надежность и точность работы всего механизма. Идеально отполированные узлы минимизируют трение, предотвращают перегрев, снижают износ сопрягаемых деталей и обеспечивают стабильную работу в условиях повышенных нагрузок и вибраций. Такой подход особенно актуален для современных сложных механизмов, где любая погрешность в обработке может привести к сбоям и дорогостоящему ремонту.

Содержание

- Преимущества зеркальной обработки узлов механизмов

- Современные технологии и оборудование

- Этапы зеркальной фрезеровки узлов

- Критерии выбора компании для обработки

- Процесс оформления заказа на фрезеровку

Преимущества зеркальной обработки узлов механизмов

Зеркальная фрезеровка узлов механизмов обеспечивает высокую точность геометрии деталей, минимальную шероховатость поверхностей и долговечность эксплуатации. Идеально отполированные элементы снижают трение, повышают эффективность передачи крутящего момента и предотвращают преждевременный износ сопряжений. Такие детали позволяют уменьшить вибрации и шум, обеспечивая стабильную работу оборудования даже при интенсивной нагрузке. Зеркальная обработка особенно важна для подвижных узлов, таких как валы, шестерни, подшипники и соединительные элементы, где точность и гладкость поверхности напрямую влияют на надежность всего механизма.

Ключевые преимущества:

- повышение точности размеров и геометрии деталей;

- уменьшение трения и износа узлов;

- увеличение срока службы механизмов;

- снижение вибраций и шумов при работе оборудования;

- улучшение коррозионной стойкости и надежности соединений;

- оптимизация расхода смазочных материалов и снижение эксплуатационных затрат.

Особенно важна зеркальная фрезеровка для узлов механизмов, работающих в условиях высокой нагрузки и повышенной точности, таких как промышленные редукторы, насосные установки и транспортные системы.

Современные технологии и оборудование

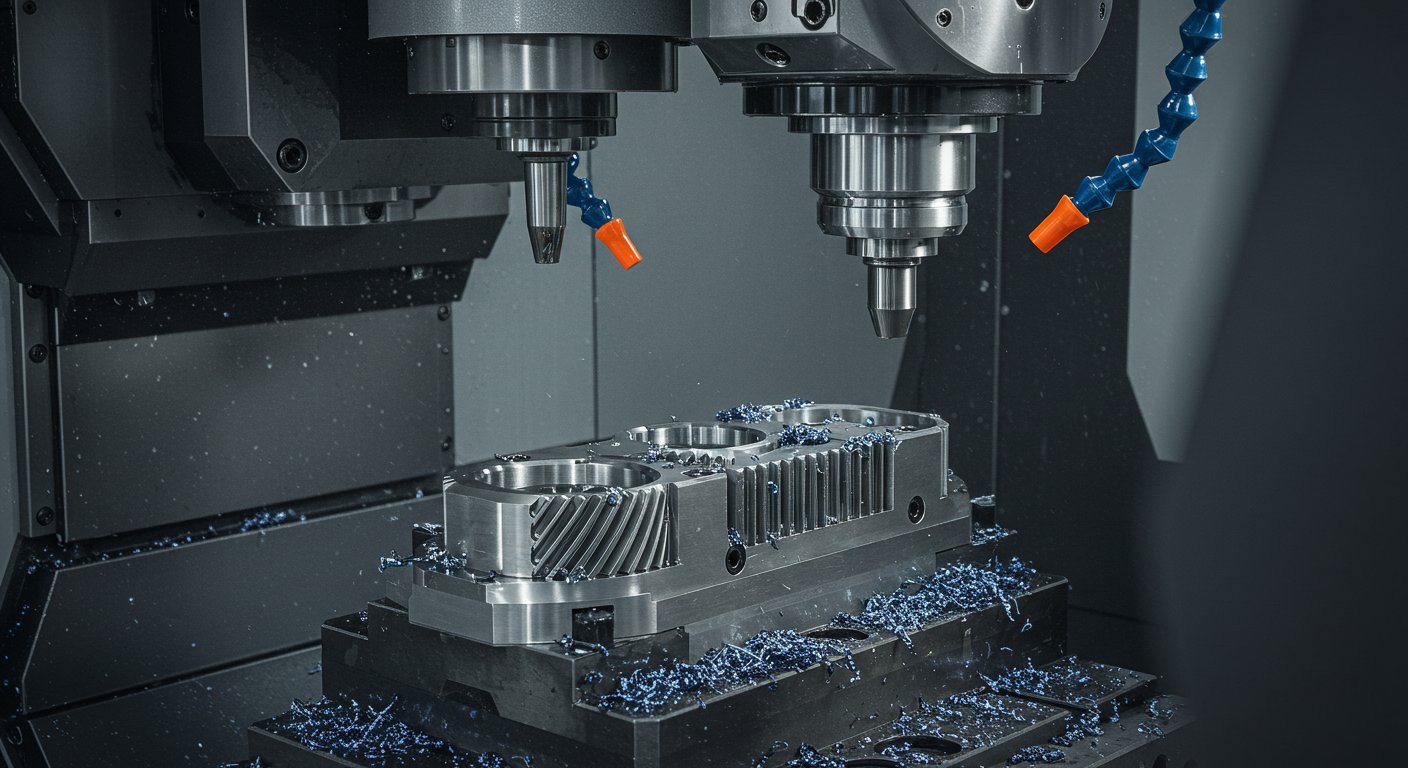

Для выполнения качественной зеркальной фрезеровки узлов механизмов применяются многоосевые станки с числовым программным управлением (ЧПУ), автоматизированные комплексы полировки и специализированные фрезерные инструменты. Использование современных технологий позволяет достигать минимальной шероховатости поверхности и высокой точности размеров, даже при обработке сложных и габаритных деталей. Особое внимание уделяется оптимизации режимов резания и контролю усилия на металл, что предотвращает деформацию деталей и появление микротрещин.

Контроль качества осуществляется с помощью лазерного сканирования, оптической инспекции и измерения шероховатости поверхности, что гарантирует соответствие строгим стандартам и долговечность узлов механизмов в эксплуатации.

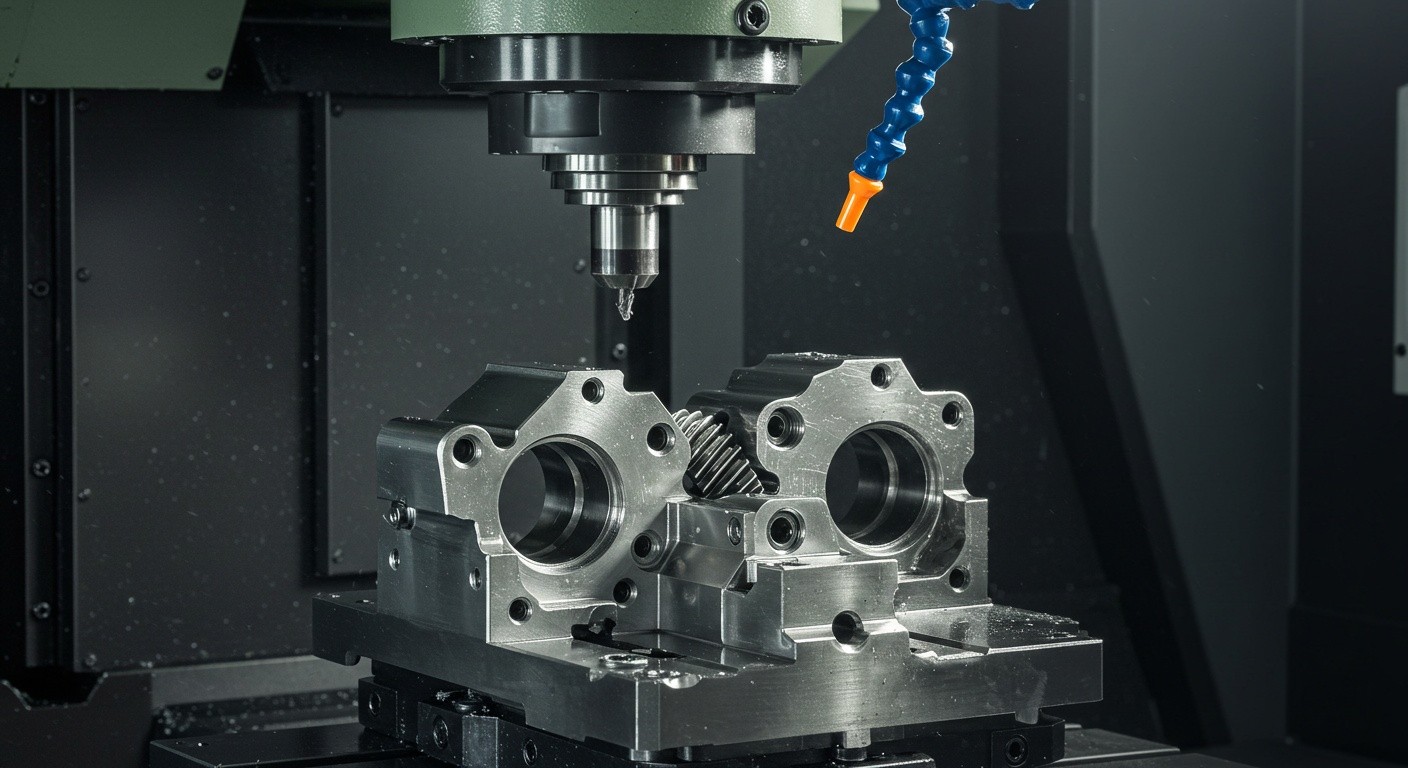

Рис. 1. Пример зеркальной фрезеровки узлов механизмов

Этапы зеркальной фрезеровки узлов

Процесс обработки начинается с черновой фрезеровки, на которой снимается основной слой металла и формируется базовая геометрия деталей. Затем выполняется чистовая обработка для достижения точности размеров и подготовки поверхности к финальной полировке. Заключительный этап — зеркальная финишная обработка, которая обеспечивает минимальную шероховатость, блеск металла и готовность узлов к эксплуатации в сложных условиях. Такой подход гарантирует стабильную работу механизмов и долговечность всех компонентов узла.

Квалифицированные специалисты и современное оборудование обеспечивают стабильное качество обработки, повторяемость размеров и соответствие строгим стандартам для всех типов узлов механизмов, что особенно важно для серийного производства и высоконагруженных конструкций.

Критерии выбора компании для обработки

Выбор компании для зеркальной фрезеровки узлов механизмов определяет качество готовой продукции и надежность эксплуатации. Основные критерии:

- наличие современного оборудования и технологий;

- опыт специалистов и квалификация персонала;

- возможность работы с различными металлами и сплавами;

- соблюдение сроков и гарантия качества;

- положительные отзывы клиентов и успешные проекты.

Компания, соответствующая этим требованиям, способна обеспечить высокоточную зеркальную фрезеровку узлов механизмов с минимальной шероховатостью поверхности, надежностью и долговечностью, что особенно важно для сложных промышленных систем и оборудования высокой точности.

Процесс оформления заказа на фрезеровку

Оформление заказа на зеркальную фрезеровку узлов механизмов максимально упрощено: клиент предоставляет чертежи или техническое задание, выбирает материал и согласовывает сроки выполнения. Современные компании обеспечивают дистанционный контроль всех этапов, информирование клиента и гибкую систему взаимодействия. Такой подход минимизирует ошибки, сокращает сроки производства и гарантирует высокое качество готовых деталей.

Быстрое оформление заказа и контроль всех этапов позволяют клиентам получать узлы механизмов с зеркальной поверхностью, повышая надежность оборудования, снижая износ и обеспечивая долговечность работы сложных систем.