Фрезеровка металла на универсальных станках корпусов — это ключевой этап современного промышленного производства, позволяющий создавать высокоточные и надежные детали для оборудования различного назначения. В условиях современного производства критически важно сочетать точность, эффективность и возможность обработки различных материалов, что полностью обеспечивает универсальный станок. Он позволяет обрабатывать корпуса из стали, алюминиевых сплавов, меди и других металлов, обеспечивая как черновую, так и чистовую обработку с минимальной шероховатостью поверхности. Такой подход особенно важен для деталей, которые будут подвергаться высоким нагрузкам или сложной сборке, поскольку точность фрезеровки напрямую влияет на долговечность и надежность всего механизма.

Содержание

- Преимущества фрезеровки корпусов на универсальных станках

- Возможности обработки корпусов

- Этапы фрезеровки и контроля качества

- Как выбрать профессионального подрядчика

- Оформление заказа на фрезеровку корпусов

Преимущества фрезеровки корпусов на универсальных станках

Использование универсальных станков для фрезеровки корпусов открывает широкие возможности для производства деталей любой сложности. Одним из главных преимуществ является высокая точность обработки, достигаемая благодаря гибкой настройке инструментов и режимов работы. Это особенно важно при изготовлении корпусов для узлов механизмов, где каждый миллиметр имеет значение. Универсальные станки позволяют совмещать операции черновой и чистовой обработки, что сокращает время производства и снижает затраты на дополнительную обработку. Кроме того, такие станки обеспечивают равномерную шероховатость поверхности, что важно для дальнейшей сборки и эксплуатации деталей. Важно отметить и экономическую эффективность: возможность обрабатывать различные типы металлов и комбинировать операции на одном станке позволяет значительно сократить производственные циклы.

Ключевые преимущества:

- высокая точность и минимальные допуски;

- обработка корпусов любой формы и размера;

- совмещение черновой и чистовой обработки;

- равномерная шероховатость поверхности;

- экономия времени и ресурсов производства;

- универсальность для разных металлов и сплавов.

Возможности обработки корпусов

Универсальные станки предоставляют широкий спектр возможностей для фрезеровки корпусов, включая продольное и поперечное фрезерование, обработку пазов, шпоночных канавок и сложных контуров. Также возможна комбинированная обработка, когда на одном станке выполняются несколько операций, включая черновую, чистовую и финишную полировку. Применение различных типов фрез — концевых, торцевых, дисковых и фасонных — обеспечивает максимальную гибкость и точность. Универсальные станки позволяют работать с металлическими заготовками разной толщины и твердости, что делает их незаменимыми при производстве серийных и единичных деталей. Особое внимание уделяется контролю параметров: каждая деталь проверяется на соответствие размерам, геометрии и шероховатости поверхности, что обеспечивает высокое качество и надежность изделий.

Основные возможности:

- фрезеровка плоских, фасонных и сложных поверхностей;

- обработка пазов и шпоночных канавок;

- черновая и чистовая обработка;

- работа с различными металлами и сплавами;

- высокая повторяемость и точность обработки.

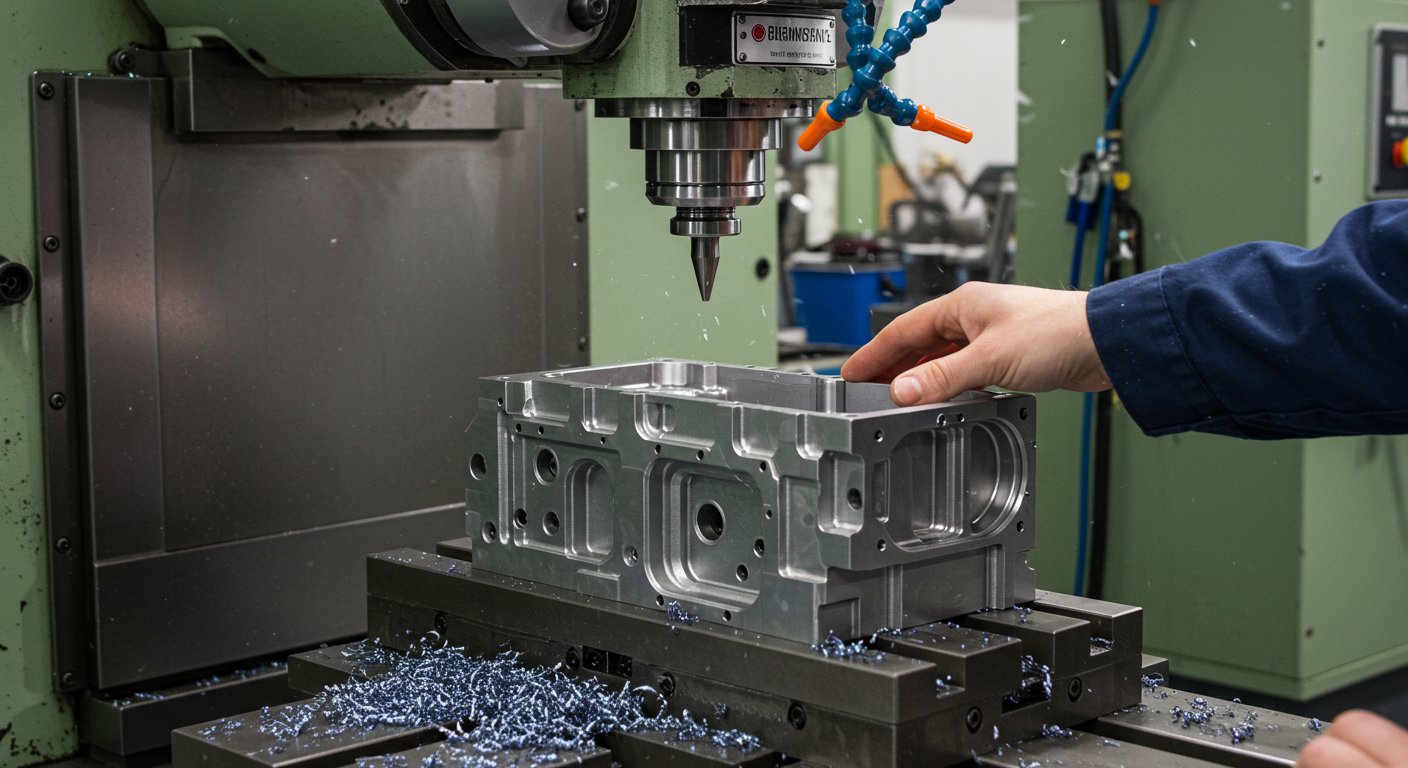

Рис. 1. Универсальный станок в процессе фрезеровки корпусов деталей машин

Этапы фрезеровки и контроля качества

Процесс фрезеровки корпусов на универсальных станках начинается с подготовки заготовки и подбора соответствующего инструмента. Черновая обработка снимает основной слой металла, придавая детали базовую форму, после чего выполняется чистовая обработка для достижения точных размеров и минимальной шероховатости поверхности. При необходимости проводится дополнительная полировка или шлифовка. Контроль качества осуществляется на каждом этапе: проверяются линейные размеры, геометрия и шероховатость поверхности, что гарантирует соответствие деталей строгим стандартам. Такой подход обеспечивает надежность эксплуатации корпусов в составе узлов механизмов, минимизируя риск поломок и продлевая срок службы оборудования.

Этапы процесса:

- подготовка заготовки и выбор инструмента;

- черновая обработка для придания базовой формы;

- чистовая обработка для точных размеров;

- шлифовка и полировка при необходимости;

- контроль качества и измерение параметров.

Как выбрать профессионального подрядчика

Выбор надежного подрядчика для фрезеровки корпусов на универсальных станках требует внимания к нескольким критериям. Важно оценивать наличие современного оборудования, опыт специалистов и систему контроля качества на всех этапах производства. Надежная компания должна обеспечивать возможность обработки деталей различного размера и формы, соблюдать сроки выполнения заказа и гарантировать точность обработки. Положительные отзывы клиентов и демонстрация реализованных проектов помогают оценить профессионализм компании. Такой подход гарантирует высокое качество, долговечность и надежность деталей, а также эффективность работы всего оборудования.

Оформление заказа на фрезеровку корпусов

Для оформления заказа на фрезеровку корпусов необходимо предоставить техническое задание или чертежи деталей, определить материалы и желаемые параметры обработки. Профессиональные компании консультируют по выбору инструментов, режимов обработки и дополнительных операций, таких как шлифовка или полировка. После согласования начинается производство деталей с постоянным контролем качества. Клиент получает готовые корпуса с высокой точностью, минимальной шероховатостью поверхности и соответствием всем техническим требованиям, что обеспечивает надежность и долговечность оборудования в эксплуатации.