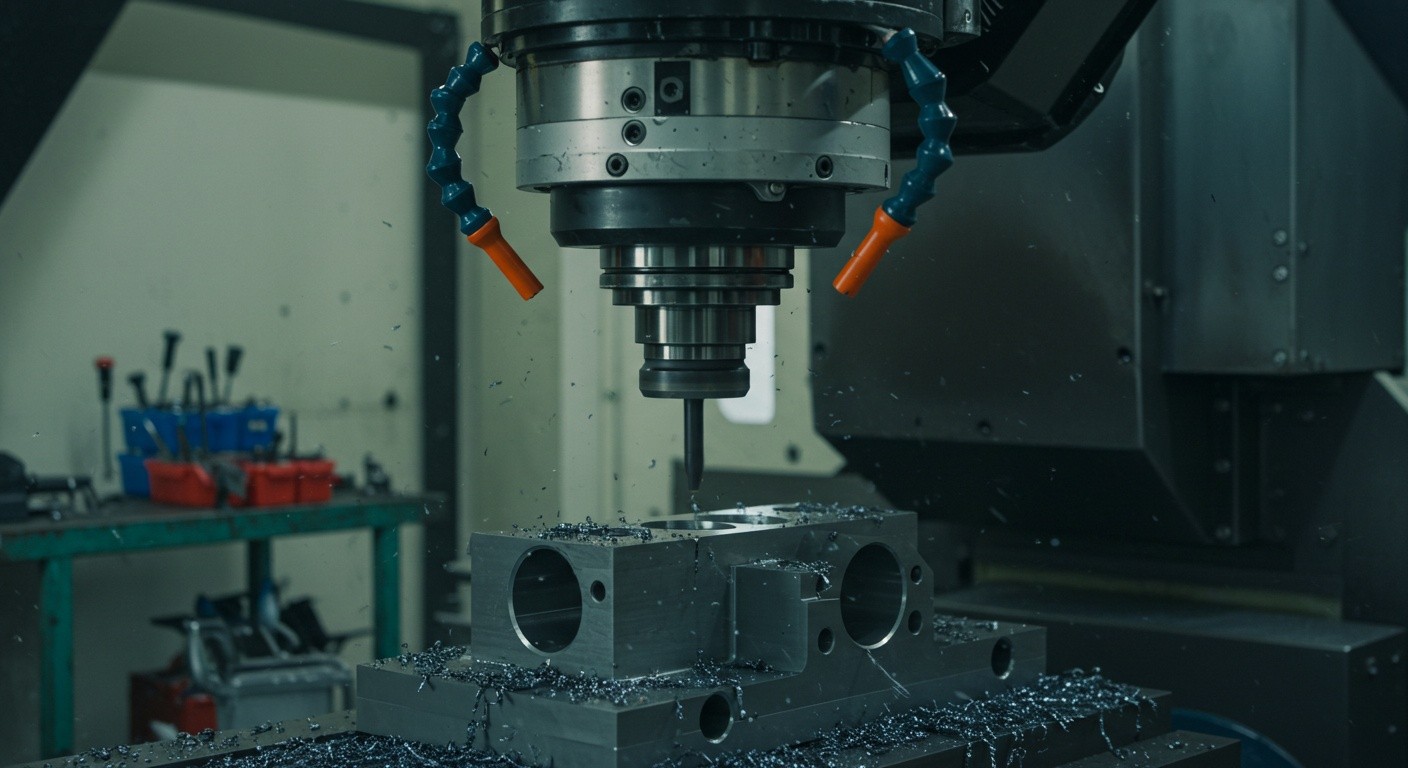

Фрезеровка металла на портальных станках открывает новые возможности для производства крупных и сложных деталей, где стандартные станки не справляются с нагрузкой и размером заготовки. Эти станки характеризуются высокой жесткостью конструкции и большой рабочей зоной, что позволяет выполнять точную обработку металла на больших поверхностях и в сложных геометрических формах. Портальные станки особенно востребованы в промышленности, где критична точность, надежность и возможность работать с тяжелыми заготовками, включая алюминий, сталь, титан и другие сплавы.

Содержание

- Преимущества фрезеровки на портальных станках

- Процесс и особенности работы

- Типы портальных станков

- Применение в промышленности

Преимущества фрезеровки на портальных станках

Использование портальных станков для фрезеровки металла позволяет значительно расширить производственные возможности и повысить качество обработки. Ключевые преимущества включают:

- Обработка крупных заготовок с минимальными деформациями;

- Высокая точность и стабильность геометрии на больших поверхностях;

- Возможность многопозиционной обработки без переналадки;

- Снижение затрат времени благодаря автоматизации и программируемым траекториям;

- Уменьшение износа инструмента за счет оптимизации скорости и глубины реза;

- Повышенная безопасность благодаря минимальному вмешательству оператора.

Эти особенности делают портальные станки незаменимыми для производства крупных деталей авиационного, судостроительного и энергетического назначения, где критичны точность и повторяемость обработки.

Процесс и особенности работы

Фрезеровка на портальных станках начинается с подготовки 3D-модели детали и разработки управляющей программы. Особое внимание уделяется выбору инструмента и параметров резки, чтобы обеспечить качественную обработку без перегрева и деформации заготовки. Основные этапы процесса:

- Черновая обработка больших объемов материала;

- Чистовая и финишная обработка для достижения точных размеров;

- Использование систем охлаждения для предотвращения термического расширения;

- Автоматическая смена инструментов при необходимости многоступенчатой обработки;

- Контроль качества с помощью встроенных датчиков и систем измерения.

Портальные станки обеспечивают равномерное распределение нагрузки на всю конструкцию, что позволяет получать стабильный результат и высокое качество поверхности, даже при работе с крупногабаритными и тяжелыми заготовками.

Типы портальных станков

Существует несколько разновидностей портальных станков, каждый из которых предназначен для определенных задач:

- Однобалочные станки с фиксированной балкой для небольших и средних деталей;

- Двухбалочные станки для увеличенной жесткости и точности обработки;

- Многоосевые портальные станки для сложной трехмерной обработки;

- Станки с автоматической сменой инструментов для непрерывного производства;

- Универсальные портальные станки с возможностью фрезеровки, сверления и расточки.

Выбор станка зависит от размеров заготовки, требуемой точности и сложности детали, а также объема производства.

Применение в промышленности

Портальные станки широко применяются в следующих областях:

- Авиационная промышленность: изготовление корпусов, крыльев и крупных аэродинамических элементов;

- Судостроение: обработка массивных металличес панелей и элементов конструкции;

- Энергетика: производство крупногабаритных деталей турбин, генераторов и насосов;

- Машиностроение: фрезеровка станин, платформ и других массивных конструктивных элементов;

- Металлообработка: обработка крупных плит, листов и сложных металлических заготовок.

Применение портальных станков позволяет сокращать время производства, минимизировать отходы и обеспечивать высокое качество обработки крупных деталей, что особенно важно для промышленного масштаба и ответственных отраслей.

Портальные станки обеспечивают высокую точность и возможность обработки крупных деталей

Наша компания предоставляет профессиональные услуги по фрезеровке металла на портальных станках, гарантируя точность, качество и соблюдение сроков. Мы выполняем проекты любой сложности, обеспечивая надежность и долговечность готовых изделий, соответствующих самым строгим промышленным стандартам.