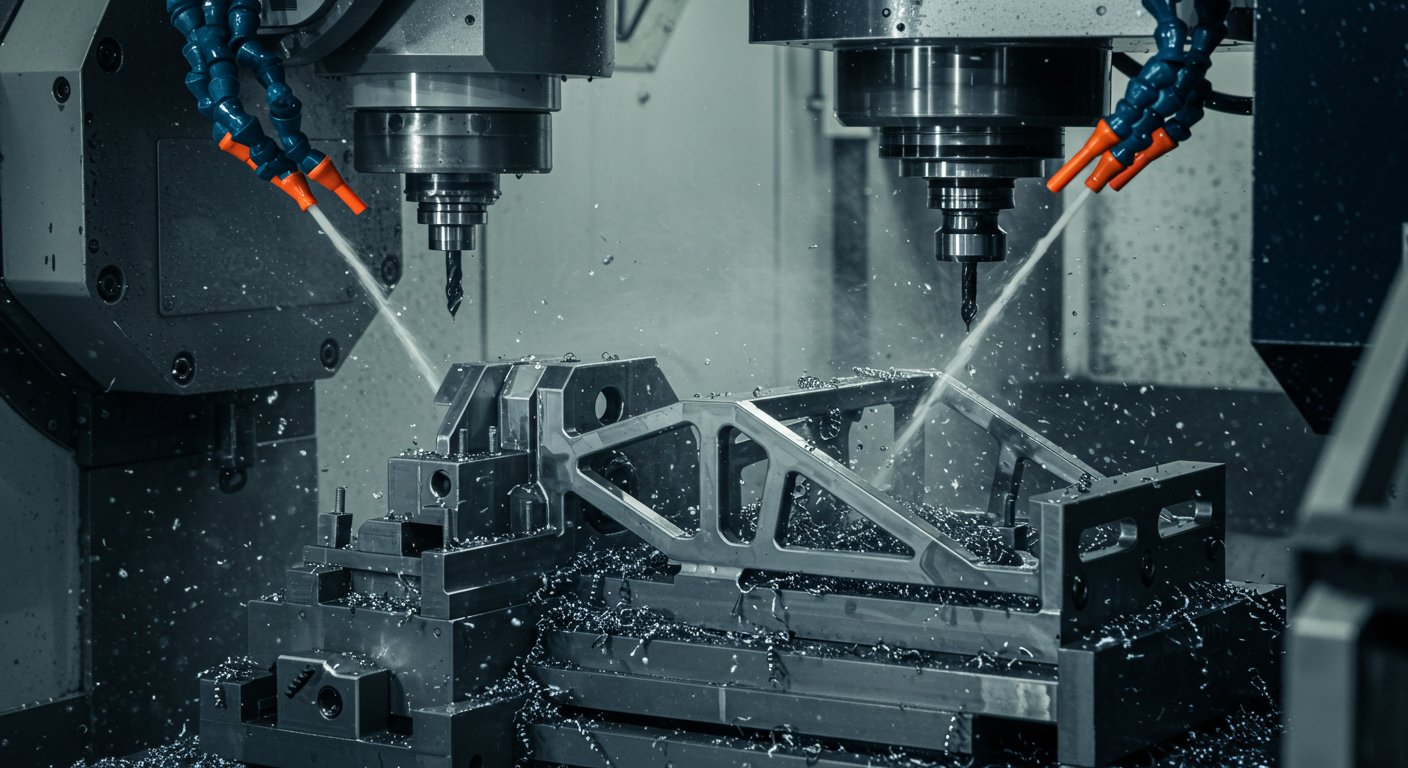

Производство металлических рам и конструкций требует сочетания высокой точности, надежности и скорости обработки. Фрезеровка металла на многошпиндельных станках позволяет одновременно обрабатывать несколько точек заготовки, обеспечивая стабильное качество и сокращая время изготовления деталей. Такая технология особенно актуальна при серийном выпуске рам и конструкций для промышленного оборудования, строительных элементов и транспортной техники, где каждая деталь должна точно соответствовать проектным требованиям.

Содержание

- Преимущества многошпиндельной фрезеровки рам

- Области применения и типы конструкций

- Современные станки и технологические решения

- Рекомендации по оптимизации производственного процесса

- Контроль качества и стандарты точности

Преимущества многошпиндельной фрезеровки рам и конструкций

Многошпиндельная фрезеровка рам и конструкций предоставляет производителям значительные преимущества по сравнению с традиционными методами обработки. Одновременная работа нескольких шпинделей позволяет обрабатывать сложные геометрические формы и отверстия за один цикл, сокращая производственное время и повышая производительность. Современные системы ЧПУ обеспечивают точность и повторяемость операций, минимизируют человеческий фактор и снижают риск брака. Автоматизированное программирование траекторий движения инструментов оптимизирует использование материала и уменьшает количество отходов.

Дополнительно, многошпиндельные станки обеспечивают универсальность обработки. Они подходят для работы с различными типами металлов — от алюминиевых сплавов до высокопрочной стали, а также позволяют обрабатывать крупные и сложные конструкции. Благодаря высокой точности и стабильности процесса, производители могут быстро масштабировать производство и выпускать рамные конструкции больших серий без потери качества, что особенно важно для отраслей, где точность и надежность конструкций критичны для безопасности и долговечности.

Области применения и типы конструкций

Многошпиндельная фрезеровка используется в различных сферах производства металлических конструкций. Основные направления включают:

- Рамные элементы для промышленного оборудования;

- Каркасы для транспортных средств и спецтехники;

- Строительные металлические конструкции;

- Сборные элементы инженерных систем и оборудования.

Технология особенно эффективна при обработке конструкций со сложной геометрией, множеством отверстий и выемок. Одновременная обработка нескольких сторон деталей сокращает производственный цикл и обеспечивает стабильное качество каждой партии. Это позволяет выпускать рамные конструкции серийно, минимизируя риск брака и повышая экономическую эффективность производства.

Современные станки и технологические решения

Современные многошпиндельные станки оснащаются системами ЧПУ, что позволяет программировать точные движения шпинделей, контролировать глубину реза и скорость обработки. Функции автоматической смены инструментов, датчики вибраций и температуры, а также интеграция с CAD/CAM системами обеспечивают высокую точность и надежность процесса. Моделирование операций позволяет рассчитать оптимальные траектории, снизить нагрузку на шпиндель и увеличить срок службы оборудования, что особенно важно при обработке крупных рам и конструкций.

Фото: фрезеровка металлических рам и конструкций на многошпиндельном станке

Технологические возможности современных станков позволяют обрабатывать детали с минимальными допусками и высокой чистотой поверхности. Это критично для рам и конструкций, которые участвуют в сборке оборудования и должны выдерживать высокие нагрузки. Автоматизация процессов снижает участие оператора, ускоряет производство и обеспечивает стабильность качества при серийной обработке крупных металлических конструкций.

Рекомендации по оптимизации производственного процесса

Для максимальной эффективности важно тщательно планировать последовательность операций, сокращать лишние перемещения заготовок и инструментов, а также использовать качественные режущие материалы. Регулярное обслуживание станков и проверка состояния шпинделей предотвращает поломки и простой оборудования. Использование программного обеспечения для контроля и планирования процесса позволяет оптимизировать производственный цикл, повышая скорость обработки без потери точности.

Обучение персонала работе с ЧПУ и системам контроля качества позволяет своевременно выявлять отклонения и корректировать процесс. Интеграция станков в производственные линии обеспечивает согласованную работу оборудования и сокращает время производства при сохранении высокого качества всех рамных элементов.

Контроль качества и стандарты точности

Качество металлических рам и конструкций определяется точностью геометрии, соответствием проектным размерам и чистотой поверхности. Контроль осуществляется с помощью координатно-измерительных машин (КИМ), оптических сканеров и систем визуального контроля. Соблюдение стандартов ISO и ГОСТ гарантирует надежность конструкций и долговечность изделий. Многошпиндельные станки, совместно с автоматизированной системой контроля, позволяют обеспечивать стабильное качество серийных партий и минимизировать количество брака.

Особое внимание уделяется конструкциям, которые используются в критически важных узлах оборудования, где малейшее отклонение может привести к поломкам или снижению безопасности. Комплексный подход, включающий автоматизированную фрезеровку, точное программирование и постоянный контроль качества, обеспечивает высокую точность, надежность и технологическую конкурентоспособность производства металлических рам и конструкций.