Серийная фрезеровка специализированных композитных деталей становится ключевым элементом современного производства, где важны точность, долговечность и функциональность изделий. Композитные материалы, сочетая свойства разных компонентов, обладают высокой прочностью, легкостью и устойчивостью к химическим и механическим воздействиям. Однако их обработка требует специальных знаний и оборудования, поскольку неправильная фрезеровка может привести к расслоению, трещинам и деформации деталей. Серийная фрезеровка позволяет создавать изделия с точными геометрическими формами, минимальными допусками и стабильным качеством, обеспечивая максимальную надежность и долговечность при эксплуатации в любых условиях.

Содержание

- Преимущества серийной фрезеровки композитов

- Процесс работы и особенности обработки композитов

- Выбор композитных материалов

- Области применения серийных деталей

- Как оформить заказ на специализированную фрезеровку

Преимущества серийной фрезеровки композитных деталей

Серийная фрезеровка композитных деталей обеспечивает высокую точность и повторяемость изделий, что особенно важно для серийного производства сложных компонентов. Одним из главных преимуществ является стабильность размеров и форм, благодаря чему каждая деталь полностью соответствует проектной документации. Современные станки с ЧПУ позволяют создавать сложные геометрические формы, отверстия, фаски, пазы и соединительные элементы с минимальными допусками, сохраняя прочность и функциональность материала. Серийная обработка также сокращает время производства, уменьшает процент брака и оптимизирует расход материала, что повышает экономическую эффективность предприятия и качество готовых изделий.

Дополнительно, серийная фрезеровка позволяет тестировать прототипы и корректировать конструкцию до запуска массового производства. Это дает возможность выявлять слабые места, повышать прочность и функциональность изделий, а также внедрять инновационные решения с высокой точностью. Такой подход обеспечивает стабильность качества и минимизирует ошибки, что особенно важно для авиационной, автомобильной и промышленной отраслей, где каждая деталь имеет критическое значение для надежности конструкции.

Процесс работы и особенности обработки композитов

Процесс серийной фрезеровки композитных деталей начинается с подготовки цифровой модели и анализа всех конструктивных особенностей изделия. Данные передаются на станок с ЧПУ, где подбираются оптимальные фрезы и режимы обработки с учетом типа композита, его слоистости, твердости и термической устойчивости. Композитные материалы отличаются высокой прочностью и неоднородностью структуры, поэтому скорость резки, глубина прохода и охлаждение должны быть подобраны индивидуально. Точная обработка позволяет создавать сложные формы, отверстия, пазы и декоративные элементы с минимальными допусками, сохраняя прочность и функциональность изделия. Автоматизация и контроль на каждом этапе гарантируют повторяемость деталей и стабильность результатов при серийном производстве.

Серийная фрезеровка также позволяет проверять конструктивные решения, тестировать нагрузку и взаимодействие элементов между собой. Это ускоряет процесс разработки, снижает вероятность ошибок и обеспечивает соответствие изделий проектной документации. Современные технологии обработки композитов позволяют получать продукцию с высокой точностью и стабильным качеством, чего невозможно достичь при ручной обработке, особенно при массовом производстве.

Выбор композитных материалов

Выбор материала напрямую влияет на качество и функциональность серийных деталей. Мы работаем с углепластиком, стеклопластиком, кевларовыми и полиэфирными композитами, а также с гибридными материалами, сочетающими прочность и легкость. Каждый композит имеет свои особенности: механическую прочность, термоустойчивость, химическую стойкость и плотность. Наши специалисты подбирают оптимальные инструменты и режимы обработки для каждого типа материала, чтобы минимизировать риск повреждений, сохранить точность размеров и идеальную обработку поверхности. Такой подход обеспечивает долговечность, повторяемость и высокое качество серийных композитных деталей.

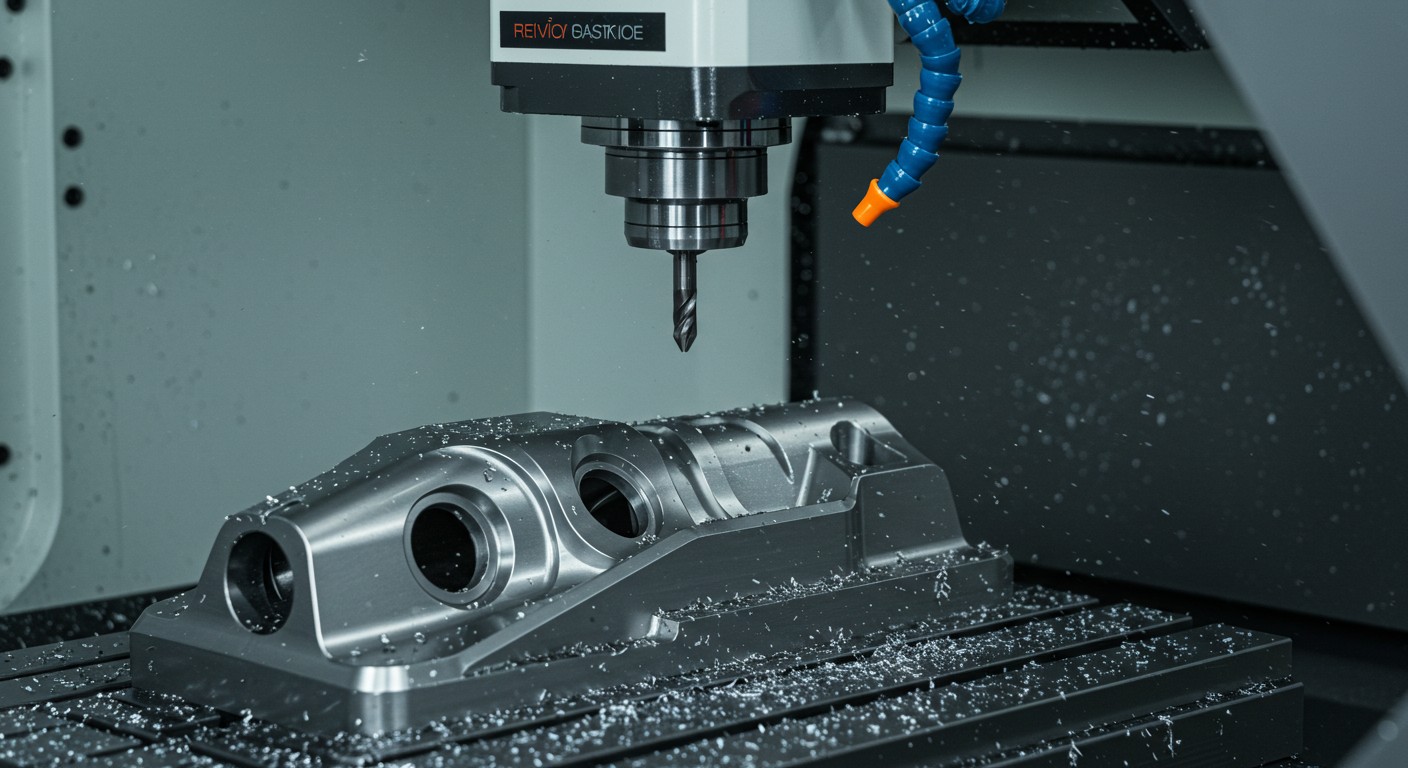

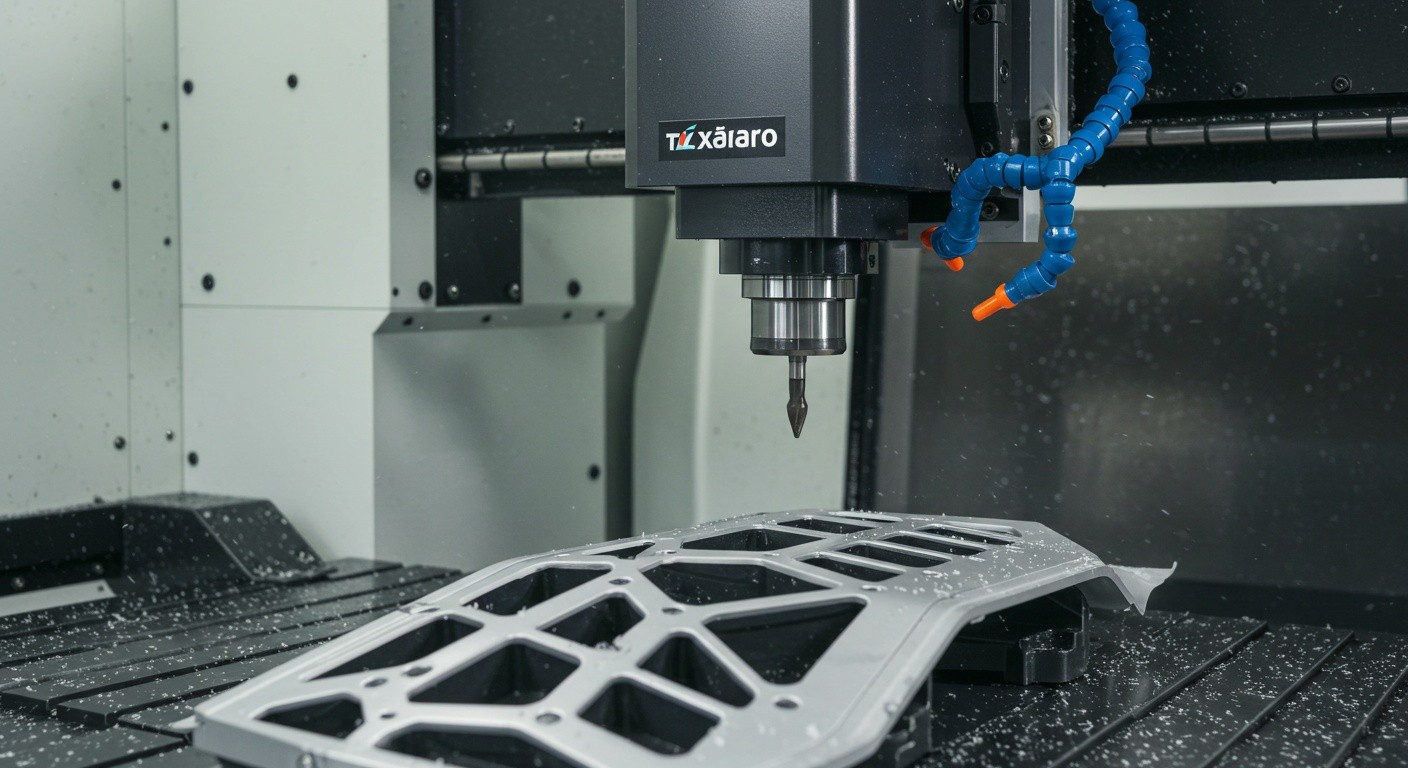

Пример серийной фрезеровки композитного изделия с высокой точностью и качественной обработкой поверхности.

Области применения серийных композитных деталей

Серийная фрезеровка композитных деталей востребована в самых разных отраслях промышленности. В авиационной и космической отрасли — для изготовления конструктивных элементов, каркасов и обшивок, где важны легкость и прочность. В автомобилестроении — для корпусов, усилителей и элементов подвески, требующих высокой точности и устойчивости к нагрузкам. В промышленности такие детали применяются для оборудования, узлов и функциональных компонентов, где критична стабильность геометрии и долговечность материала. Также композитные изделия используются в спортивной, медицинской и инженерной сферах. Серийная обработка позволяет получать стабильные по качеству детали, минимизировать брак и ускорять производство.

- Конструктивные элементы авиационной и космической отрасли

- Детали автомобилей и элементов подвески

- Компоненты промышленного оборудования

- Элементы спортивного и медицинского оборудования

- Декоративные и инженерные элементы

Как оформить заказ на специализированную фрезеровку

Для оформления заказа на серийную фрезеровку композитных деталей достаточно предоставить чертёж или цифровую модель изделия. Наши специалисты оценивают сложность работы, подбирают оптимальный материал и инструменты, рассчитывают сроки выполнения и стоимость. Мы гарантируем точность размеров, идеальную обработку поверхности и полное соответствие техническим требованиям. Работаем как с индивидуальными проектами, так и с крупными серийными заказами, обеспечивая стабильность и повторяемость каждой детали. Сотрудничество с нами позволяет ускорить производство, снизить риск брака и получить долговечные, функциональные и точные композитные изделия.

Серийная фрезеровка специализированных композитных деталей — это инвестиция в качество, точность и долговечность продукции. Она обеспечивает стабильность параметров, минимизирует ошибки и ускоряет процесс производства, создавая изделия, полностью соответствующие проектным требованиям и стандартам.