Серийная фрезеровка стеклянных изделий — это современный стандарт точного производства, где качество, функциональность и эстетика каждой детали играют решающую роль. Стекло отличается высокой прозрачностью, прочностью и химической устойчивостью, что делает его востребованным в архитектуре, дизайне интерьеров, промышленности и декоративных проектах. Однако обработка стекла требует высокой аккуратности, точного оборудования и опыта специалистов, чтобы избежать сколов, трещин и деформаций. Серийная фрезеровка по функциональности позволяет создавать изделия с идеальной геометрией, минимальными допусками и стабильным качеством, обеспечивая надежность и долговечность в эксплуатации.

Содержание

- Преимущества серийной фрезеровки стекла

- Процесс обработки и особенности стекла

- Выбор стеклянных материалов

- Области применения серийных деталей

- Как оформить заказ на серийную фрезеровку

Преимущества серийной фрезеровки стеклянных изделий

Серийная фрезеровка стеклянных изделий обеспечивает высокую точность и функциональность деталей, что особенно важно при массовом производстве. Одним из ключевых преимуществ является повторяемость размеров и форм, благодаря чему каждая деталь соответствует проектным требованиям. Современные станки с ЧПУ позволяют обрабатывать сложные формы, отверстия, фаски и декоративные элементы с минимальными допусками, обеспечивая идеальную поверхность и точные соединения. Это особенно актуально для архитектурных и дизайнерских проектов, где даже малейшее отклонение может повлиять на внешний вид и функциональность изделия. Серийная фрезеровка также сокращает время производства, уменьшает количество брака и оптимизирует расход материала, повышая эффективность и экономичность процесса.

Еще одним преимуществом является возможность тестирования прототипов и корректировки конструкций до запуска массового производства. Такой подход позволяет выявлять слабые места, улучшать прочность и функциональность деталей, а также создавать изделия с уникальной геометрией и декоративными элементами. Серийная фрезеровка обеспечивает стабильность качества, минимизирует риски брака и ускоряет процесс производства, что делает её незаменимой в современном стекольном производстве и инженерных проектах любого масштаба.

Процесс обработки и особенности стекла

Процесс серийной фрезеровки стеклянных изделий начинается с подготовки цифровой модели изделия и тщательного анализа всех конструктивных особенностей. После этого данные передаются на станок с ЧПУ, где подбираются специализированные фрезы и режимы обработки, учитывающие толщину и тип стекла, его прочность и структуру. Обработка стекла требует аккуратности: глубина прохода, скорость резки и охлаждение подбираются так, чтобы избежать трещин, сколов и деформаций. Точная фрезеровка позволяет создавать сложные формы, тонкие стенки, отверстия и декоративные элементы, сохраняя прочность и прозрачность материала. Автоматизация и контроль на каждом этапе обеспечивают повторяемость и стабильное качество деталей, что критично для серийного производства и дизайнерских проектов.

Серийная фрезеровка позволяет тестировать различные конструктивные решения и формы деталей, проверять их функциональность и взаимодействие элементов между собой. Это сокращает время на доработку прототипов и гарантирует точное соответствие изделий проектной документации. Современные технологии обработки стекла обеспечивают высокую производительность, стабильность параметров и повторяемость, что невозможно достичь при ручной обработке.

Выбор стеклянных материалов

Выбор стеклянного материала напрямую влияет на качество и функциональность серийных деталей. Мы работаем с закаленным, ламинированным, силикатным и декоративным стеклом, а также со стеклокерамикой. Каждый материал имеет свои особенности обработки: прочность, хрупкость, термическая устойчивость и устойчивость к внешним воздействиям. Наши специалисты подбирают оптимальные фрезы и режимы обработки, чтобы минимизировать риск повреждений, сохранить прозрачность и идеально обработать кромки. Такой подход позволяет создавать детали с высокой точностью, повторяемостью и долговечностью, полностью соответствующие проектным требованиям и стандартам качества.

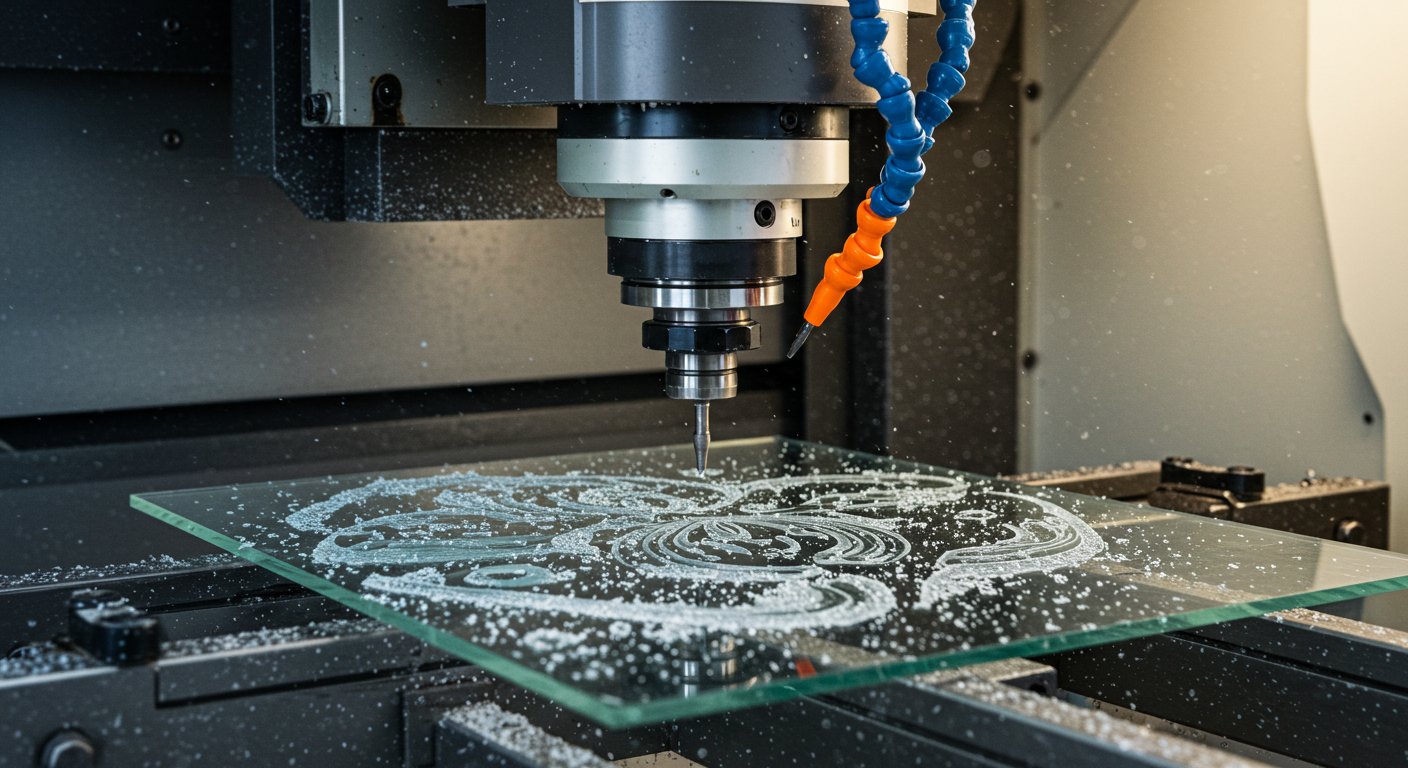

Пример серийной фрезеровки стеклянной детали с высокой точностью и качественной обработкой поверхности.

Области применения серийных стеклянных деталей

Серийная фрезеровка стеклянных деталей востребована в различных отраслях. В архитектуре и дизайне интерьеров она используется для создания декоративных панелей, перегородок, витражей и фасадов с высокой эстетикой и точностью. В промышленности — для лабораторного и технологического оборудования, где важна точность размеров, химическая устойчивость и прочность материала. Также такие изделия применяются в электронике, освещении и дизайнерских проектах. Серийная обработка обеспечивает стабильность параметров, минимизирует брак и ускоряет производство, что делает процесс фрезеровки стекла эффективным и надежным для любого масштаба производства.

- Архитектурные и дизайнерские элементы

- Декоративные панели и витражи

- Лабораторное и технологическое оборудование

- Элементы освещения и электроники

Как оформить заказ на серийную фрезеровку

Оформление заказа на серийную фрезеровку стеклянных деталей максимально простое. Достаточно предоставить чертёж или цифровую модель изделия, после чего наши специалисты оценят сложность работы, подберут оптимальный материал и режимы обработки, рассчитают сроки и стоимость. Мы гарантируем точность размеров, идеальную обработку поверхности и полное соответствие техническим требованиям. Работаем как с индивидуальными проектами, так и с крупными серийными заказами, обеспечивая стабильность и повторяемость каждой детали. Сотрудничество с нами позволяет ускорить производство, снизить риски брака и получить надежные, функциональные и эстетически привлекательные стеклянные изделия.

Серийная фрезеровка стеклянных деталей — это инвестиция в качество, точность и долговечность продукции. Она обеспечивает повторяемость, минимизирует вероятность брака, ускоряет процесс разработки и производства, создавая изделия, полностью соответствующие проектным требованиям и стандартам.