Серийная фрезеровка композитных деталей — это современный стандарт точного и эффективного производства, где качество и функциональность каждой детали определяют успех всего проекта. Композитные материалы обладают уникальными свойствами: высокой прочностью, низким весом и устойчивостью к внешним воздействиям, что делает их востребованными в авиации, автомобилестроении, промышленном оборудовании и инженерных конструкциях. Однако обработка композитов требует высокой точности и специализированного оборудования, чтобы сохранить все характеристики материала и обеспечить стабильное качество серийных деталей. Именно здесь серийная фрезеровка по функциональности играет ключевую роль, позволяя создавать сложные элементы с минимальными допусками и идеальной повторяемостью.

Содержание

- Преимущества серийной фрезеровки композитов

- Процесс работы и особенности обработки

- Выбор композитных материалов

- Области применения серийных деталей

- Как оформить заказ на серийную фрезеровку

Преимущества серийной фрезеровки композитных деталей

Серийная фрезеровка композитных деталей обеспечивает высокую точность и функциональность изделий, что особенно важно при массовом производстве. Одним из главных преимуществ является возможность строгого соблюдения размеров и допусков, благодаря чему каждая деталь полностью соответствует проектной документации. Использование современных станков с ЧПУ позволяет создавать сложные формы, тонкие стенки и декоративные элементы с идеальной геометрией. Это особенно актуально для аэрокосмической, автомобильной и инженерной отраслей, где любая погрешность может повлиять на безопасность и надежность конструкции. Кроме того, серийная фрезеровка сокращает время производства, минимизирует количество брака и оптимизирует расход материала, что делает процесс максимально эффективным и экономичным.

Еще одним преимуществом является возможность тестирования прототипов и корректировки конструкции до запуска массового производства. Такой подход позволяет выявлять слабые места и оптимизировать детали для максимальной прочности и функциональности. Серийная фрезеровка открывает возможности для реализации инновационных проектов, где требуются уникальные формы и сложная геометрия, обеспечивая при этом стабильность качества и повторяемость деталей. Это делает процесс фрезеровки композитных материалов не только технологически продвинутым, но и экономически выгодным для бизнеса любого масштаба.

Процесс работы и особенности обработки

Процесс серийной фрезеровки композитных деталей начинается с подготовки цифровой модели изделия и тщательного анализа всех его конструктивных особенностей. Данные передаются на станок с ЧПУ, где подбираются специализированные фрезы и оптимальные режимы обработки. Композитные материалы отличаются различной плотностью и структурой, поэтому важно учитывать ориентацию волокон, толщину слоев и их термическую обработку. Точная фрезеровка позволяет создавать детали с минимальными допусками, идеальными кромками и повторяемостью, что критично для серийного производства и сложных инженерных конструкций. Особое внимание уделяется предотвращению расслоения и сколов, что обеспечивает долговечность и эксплуатационную надежность изделий.

Серийная фрезеровка композитов позволяет тестировать конструктивные решения и формы деталей на этапе производства, оценивать нагрузку и взаимодействие элементов между собой. Это ускоряет процесс разработки и снижает вероятность ошибок при серийном производстве. Современные технологии фрезеровки обеспечивают высокую производительность, точность повторяемости и стабильное качество продукции, что особенно важно для крупных производственных проектов и серийного выпуска сложных деталей.

Выбор композитных материалов

Выбор композитного материала напрямую влияет на качество и функциональность серийных деталей. Мы работаем с углеродным волокном, стеклопластиком, многослойными ламинированными панелями и армированными пластиками. Каждый материал требует индивидуального подхода к обработке, учитывая прочность, гибкость, термическую устойчивость и особенности резки. Подбор оптимального материала и режима обработки позволяет создавать детали с высокой точностью, минимальными допусками и идеальной поверхностью, сохраняя все эксплуатационные свойства композитов. Такой подход обеспечивает долговечность, функциональность и стабильность каждой серийной детали, что особенно важно для промышленного и инженерного производства.

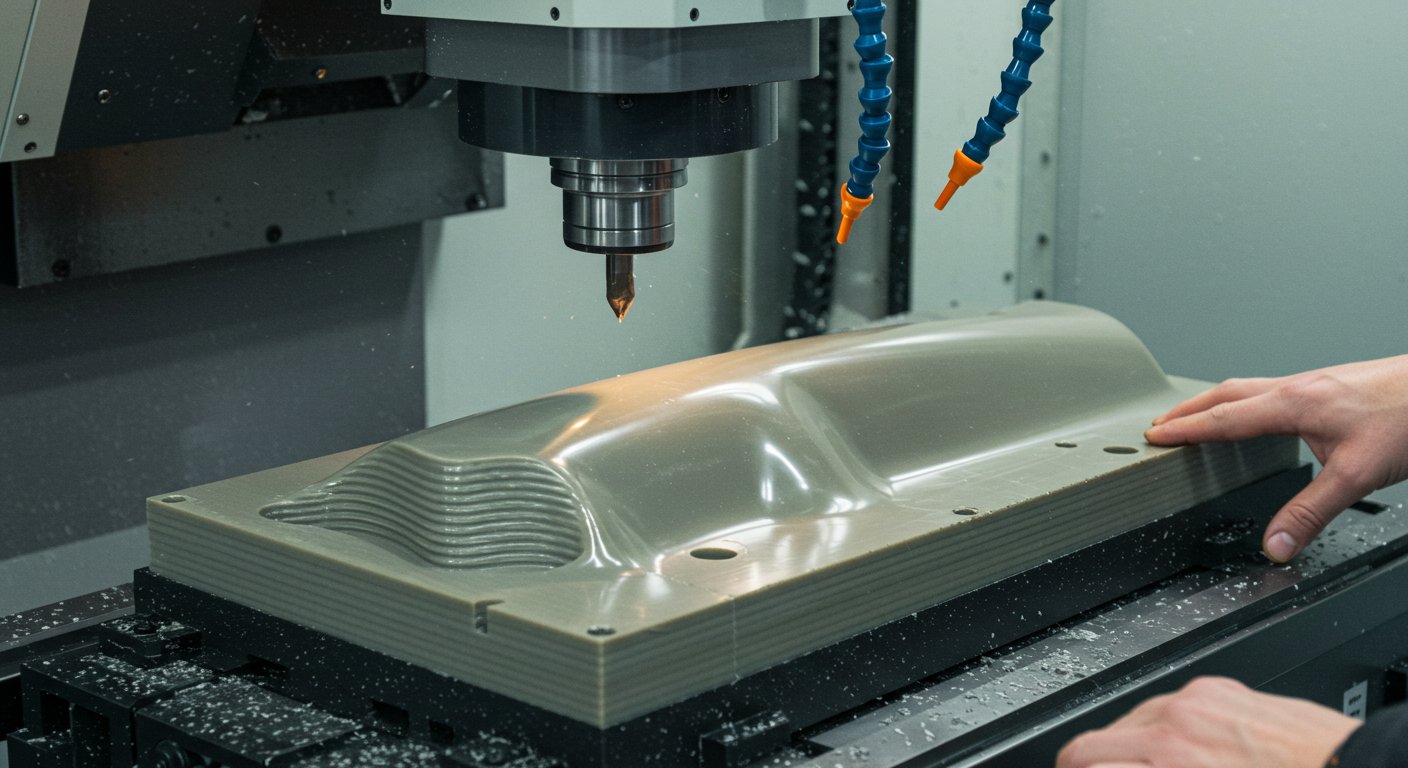

Пример серийной фрезеровки композитной детали с высокой точностью и качественной обработкой поверхности.

Области применения серийных композитных деталей

Серийные композитные детали востребованы в самых разных отраслях. В автомобильной промышленности они используются для создания легких и прочных конструкций кузова, элементов подвески и функциональных компонентов. В авиационной и космической отраслях серийная фрезеровка обеспечивает точность и надежность деталей при высоких нагрузках и температурных перепадах. Также такие детали востребованы в промышленном оборудовании, энергетике и инженерных проектах, где важна точность, долговечность и повторяемость компонентов. Использование серийной фрезеровки позволяет минимизировать ошибки, ускорить производство и обеспечить стабильное качество каждого изделия.

- Автомобильные и авиационные компоненты

- Промышленные и инженерные конструкции

- Элементы оборудования и техники

- Экспериментальные и дизайнерские проекты

Как оформить заказ на серийную фрезеровку

Оформление заказа на серийную фрезеровку композитных деталей максимально простое. Необходимо предоставить чертеж или цифровую модель изделия, после чего наши специалисты оценят сложность работы, подберут оптимальный материал и инструменты, а также рассчитают сроки выполнения заказа. Мы гарантируем точность размеров, высокое качество поверхности и полное соответствие техническим требованиям. Работаем с индивидуальными проектами и крупными серийными заказами, обеспечивая стабильность и повторяемость каждой детали. Сотрудничество с нами позволяет ускорить производство, снизить затраты и получить долговечные, функциональные и точные композитные изделия.

Серийная фрезеровка композитных деталей — это инвестиция в качество, точность и долговечность продукции. Она обеспечивает повторяемость, минимизирует риски брака, ускоряет процесс разработки и серийного производства, создавая изделия, полностью соответствующие проектным требованиям и стандартам качества.