Точные детали повышенной прочности — это фундамент надежных механизмов и приборов, где каждая мелочь имеет критическое значение. Современная фрезеровка позволяет изготавливать такие детали с микронной точностью, сохраняя их прочностные характеристики и долговечность. В условиях высоких нагрузок и частых эксплуатационных циклов только высокоточные и прочные элементы обеспечивают стабильную работу сложных механизмов. Именно поэтому технологии фрезеровки точных деталей повышенной прочности востребованы в авиации, приборостроении, машиностроении и ряде других отраслей, где стандарты качества не допускают компромиссов.

Содержание

- Значение точных деталей повышенной прочности

- Преимущества фрезеровки

- Выбор материалов для точных деталей

- Контроль качества и стандарты

Значение точных деталей повышенной прочности

Точные детали повышенной прочности — ключевой элемент надежной работы любого сложного оборудования. Их основная задача — выдерживать интенсивные нагрузки без деформации и потери эксплуатационных характеристик. Высокоточная фрезеровка позволяет создавать детали с идеально повторяемыми формами, что особенно важно для серийного производства и сборки сложных механизмов. Современные методы обработки включают многоосевое фрезерование, использование специализированных инструментов и программное обеспечение для 3D-моделирования, что обеспечивает максимальную точность и стабильность размеров деталей. Это особенно важно для отраслей, где миллиметр или даже микрон могут сыграть решающую роль в работе прибора или конструкции.

Кроме того, точные детали повышенной прочности позволяют снизить риск поломок, продлить срок службы оборудования и обеспечить безопасную эксплуатацию. Сочетание прочности и точности делает их незаменимыми в авиации, машиностроении, приборостроении и энергетике, где надежность деталей напрямую влияет на эффективность всей системы.

Преимущества фрезеровки

Фрезеровка точных деталей повышенной прочности обладает рядом явных преимуществ:

- Высокая точность обработки до микрона

- Сохранение прочностных свойств материала

- Возможность изготовления сложных геометрических форм

- Минимальные отходы материала и экономия ресурсов

- Повторяемость серийного производства

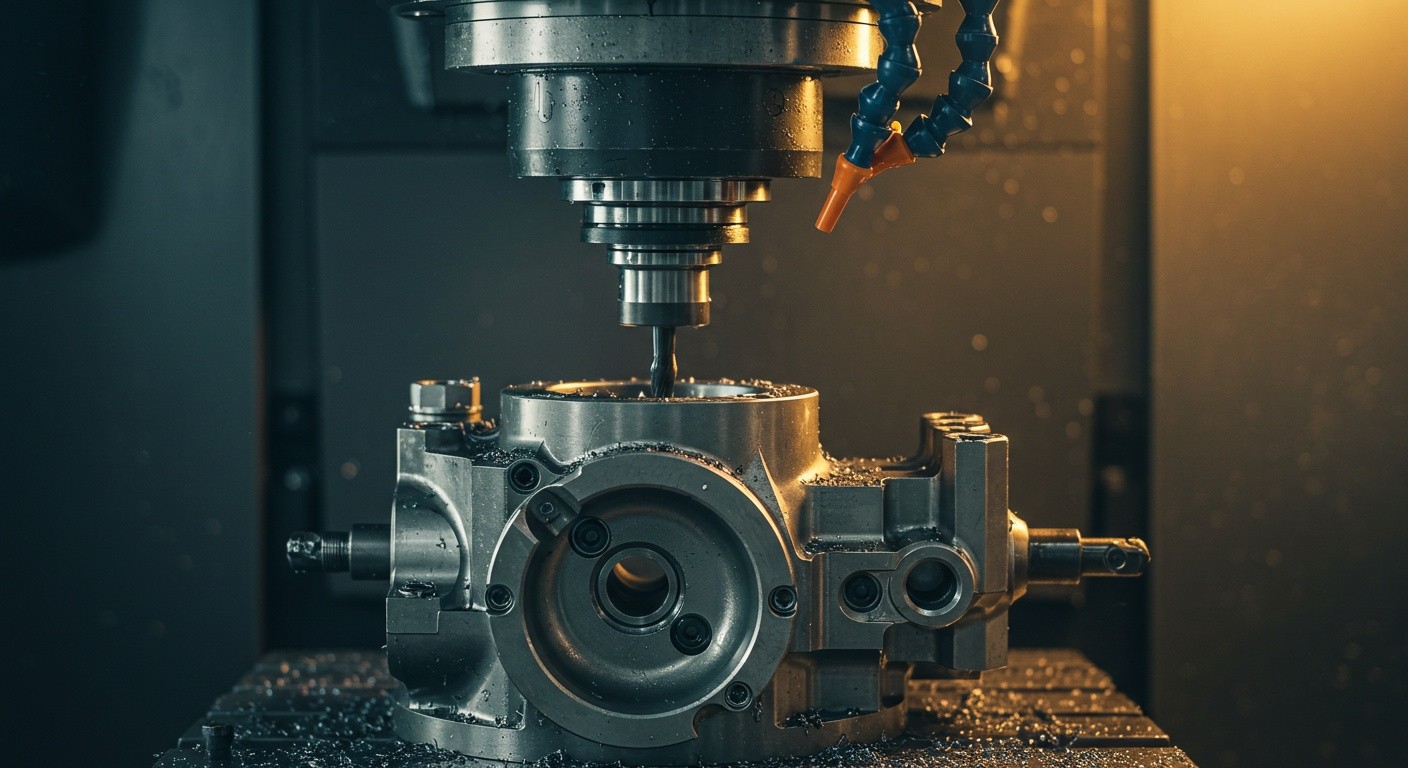

Пример фрезеровки точных деталей повышенной прочности

Выбор материалов для точных деталей

Выбор материала напрямую влияет на прочность и долговечность деталей. Для точных элементов повышенной прочности используют сталь высокой марки, алюминиевые сплавы, титан, а также современные композиты. Каждый материал требует индивидуального подхода при фрезеровке — правильный подбор инструментов, режимов резания и способов охлаждения обеспечивает отсутствие внутренних дефектов и максимальную точность формы. Технологии современной фрезеровки позволяют обрабатывать даже сложные материалы, не снижая прочностных характеристик, что обеспечивает долговечность и стабильность работы каждой детали.

Правильный подбор материала также влияет на коррозионную стойкость, термоустойчивость и сопротивление износу, что критично для деталей, работающих в экстремальных условиях. Комбинация точного фрезерования и качественного материала обеспечивает надежность и безопасность эксплуатации оборудования.

Контроль качества и стандарты

Контроль качества точных деталей повышенной прочности — обязательный этап производства. Включает измерение точности геометрии, проверку прочностных характеристик, тестирование на нагрузку и визуальный контроль. Стандарты ISO и отраслевые требования обеспечивают соответствие деталей высоким эксплуатационным нормам. Наша компания использует сертифицированное оборудование и современные методики контроля, что гарантирует, что каждая деталь соответствует заявленным характеристикам и прослужит длительное время без потери эксплуатационных свойств.

Фрезеровка точных деталей повышенной прочности — это сочетание технологий, опыта и точности, которое обеспечивает надежность и долговечность механизмов, где важна каждая мелочь. Наши решения позволяют создавать детали с максимальной точностью и стабильностью размеров для любых отраслей промышленности, гарантируя качество и эффективность работы оборудования.