Фрезеровка деталей сложной формы высокой точности — это уникальная возможность создавать изделия с идеальной геометрией и безупречной отделкой. В современном производстве точность деталей часто определяет успешность всего проекта, будь то промышленное оборудование, декоративные элементы или прототипы сложной техники. Высокоточная фрезеровка позволяет реализовать самые сложные проекты, обеспечивая максимальную точность размеров, повторяемость элементов и долговечность конечного продукта. Благодаря современным ЧПУ-станкам наши специалисты могут обрабатывать материалы различной твердости и структуры, гарантируя качество и надежность каждой детали.

Содержание

- Преимущества высокоточной фрезеровки

- Материалы и инструменты обработки

- Процесс и технологии фрезеровки

- Контроль качества и гарантии

- Индивидуальные проекты и сотрудничество

Преимущества высокоточной фрезеровки

Высокоточная фрезеровка позволяет создавать детали с минимальными допусками, что особенно важно для сложных конструкций и изделий с высокой нагрузкой. Среди основных преимуществ стоит выделить:

- Идеальная точность размеров и форм;

- Возможность обработки сложных трехмерных контуров;

- Повышенная долговечность и износостойкость деталей;

- Сокращение времени сборки и постобработки;

- Оптимизация материальных затрат за счет точной обработки.

Такой подход позволяет производить детали, которые идеально интегрируются в сложные механизмы, обеспечивая стабильную работу оборудования и изделий.

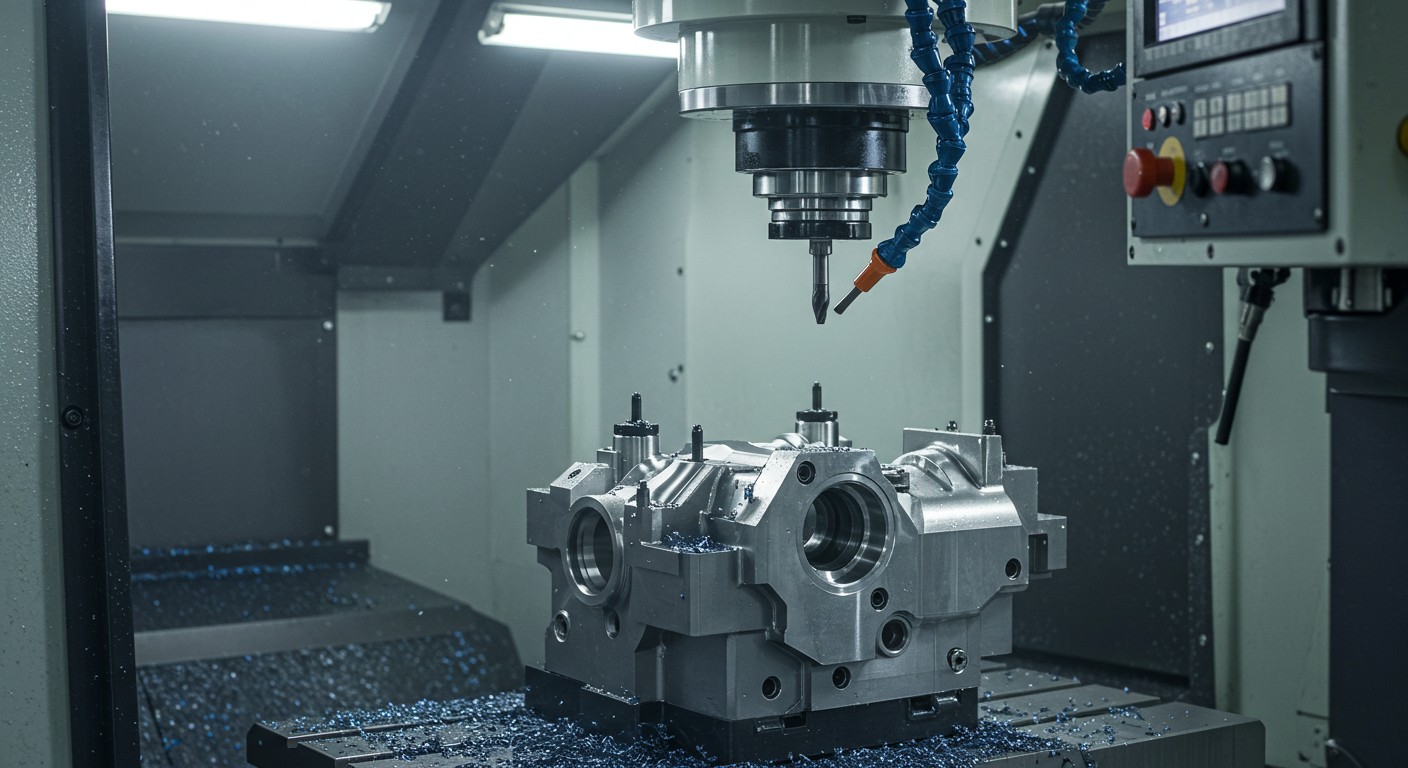

Пример фрезеровки сложных деталей с высокой точностью

Материалы и инструменты обработки

Для высокоточной фрезеровки применяются разнообразные материалы: металлы (сталь, алюминий, медь, бронза), композиты, пластики и древесина. Каждый материал требует использования специальных инструментов и режимов обработки. Основные особенности:

- Выбор фрез с учетом твердости и структуры материала;

- Оптимизация скоростей подачи и вращения инструмента;

- Использование систем охлаждения и смазки для предотвращения перегрева;

- Применение многопроходных стратегий для сложных форм;

- Контроль точности на каждом этапе обработки.

Такой подход обеспечивает максимально точное соответствие деталей проектным требованиям и предотвращает деформации и дефекты поверхности.

Процесс и технологии фрезеровки

Процесс высокоточной фрезеровки начинается с подготовки цифровой модели детали и создания оптимальной программы для ЧПУ-станка. Ключевые этапы включают:

- Подготовка 3D-модели и проверка геометрии;

- Создание траектории движения инструмента для минимизации вибраций;

- Фрезеровка с использованием многопроходной стратегии для сложных контуров;

- Контроль геометрии после каждого этапа обработки;

- Финишная обработка для обеспечения идеальной поверхности.

Использование современных технологий позволяет достигать точности до микрона, что особенно важно для прецизионных узлов и деталей сложной формы.

Контроль качества и гарантии

Мы обеспечиваем контроль качества на каждом этапе производства деталей высокой точности:

- Проверка исходных материалов и соответствия проекту;

- Контроль размеров и геометрии на всех стадиях обработки;

- Использование измерительных систем для точного контроля допусков;

- Гарантия соответствия готовых деталей техническим требованиям.

Такая система контроля позволяет минимизировать дефекты и обеспечивать надежность деталей даже при высокой сложности конструкций.

Индивидуальные проекты и сотрудничество

Мы реализуем индивидуальные проекты любой сложности, включая прототипирование и серийное производство деталей сложной формы. Наши возможности:

- Создание деталей по индивидуальным чертежам и 3D-моделям;

- Консультации по выбору материалов и технологии обработки;

- Мелкосерийное и серийное производство уникальных изделий;

- Полное сопровождение проекта — от идеи до готового изделия;

- Оптимизация сроков и стоимости за счет современных технологий.

Сотрудничество с нашей компанией гарантирует высокую точность, качество и надежность сложных деталей, позволяя реализовать самые амбициозные инженерные и дизайнерские проекты.