Сфера производства закалённых сферических деталей становится ключевым направлением для современных промышленных предприятий, стремящихся обеспечить максимальную надежность и долговечность узлов и механизмов. Эти детали выдерживают высокие нагрузки, резкие перепады температуры и интенсивное трение, что делает их незаменимыми в машиностроении, энергетике, авиации и автомобильной промышленности. Закалка повышает прочность материала, улучшает износостойкость и продлевает срок службы изделия, что напрямую влияет на эффективность работы оборудования и снижение затрат на техническое обслуживание.

Содержание

- Особенности закалки сферических деталей

- Материалы и технологии обработки

- Контроль качества и точность допусков

- Преимущества сотрудничества с нами

- Сферы применения закалённых деталей

Особенности закалки сферических деталей

Процесс производства закалённых сферических деталей начинается с выбора высококачественного материала и точного проектирования изделия с учётом всех эксплуатационных нагрузок. После литья или механической обработки детали проходят термическую закалку, включающую нагрев до определённой температуры и последующее быстрое охлаждение. Такой подход позволяет достичь оптимальной структуры металла, повысить твердость поверхности и сохранить пластичность сердцевины. Закалённые детали обеспечивают устойчивость к деформации, трещинообразованию и износу даже в самых экстремальных условиях работы.

- Нагрев и быстрое охлаждение для повышения прочности;

- Оптимизация структуры металла для максимальной износостойкости;

- Сохранение пластичности сердцевины;

- Устойчивость к деформации и трещинообразованию;

- Возможность работы в экстремальных температурных режимах.

Материалы и технологии обработки

Для закалённых сферических деталей применяются высокоуглеродистые и легированные стали, а также специальные сплавы для повышенной износостойкости. Технологии термообработки и закалки позволяют получить идеальный баланс твердости и упругости, необходимый для долговечной эксплуатации. После закалки детали проходят дополнительную механическую обработку — шлифовку, полировку и точное снятие фасок, что обеспечивает соответствие строгим допускам и гладкую рабочую поверхность. Использование современных материалов и технологий позволяет создавать изделия, способные выдерживать многотысячные циклы нагрузки без потери эксплуатационных характеристик.

- Высокоуглеродистые и легированные стали;

- Специальные сплавы для экстремальных условий;

- Точное шлифование и полировка;

- Соответствие строгим промышленным допускам;

- Максимальная долговечность и надежность деталей.

Контроль качества и точность допусков

Контроль качества закалённых сферических деталей включает проверку размеров, геометрии, твердости и структуры материала. Используются современные измерительные приборы, 3D-сканеры и координатно-измерительные машины для обнаружения даже минимальных отклонений от заданных параметров. Все изделия проходят обязательное тестирование на прочность и износ, а также сертификацию по международным стандартам ISO и ГОСТ. Такой подход гарантирует высокую надежность деталей и минимизирует риски выхода оборудования из строя в процессе эксплуатации.

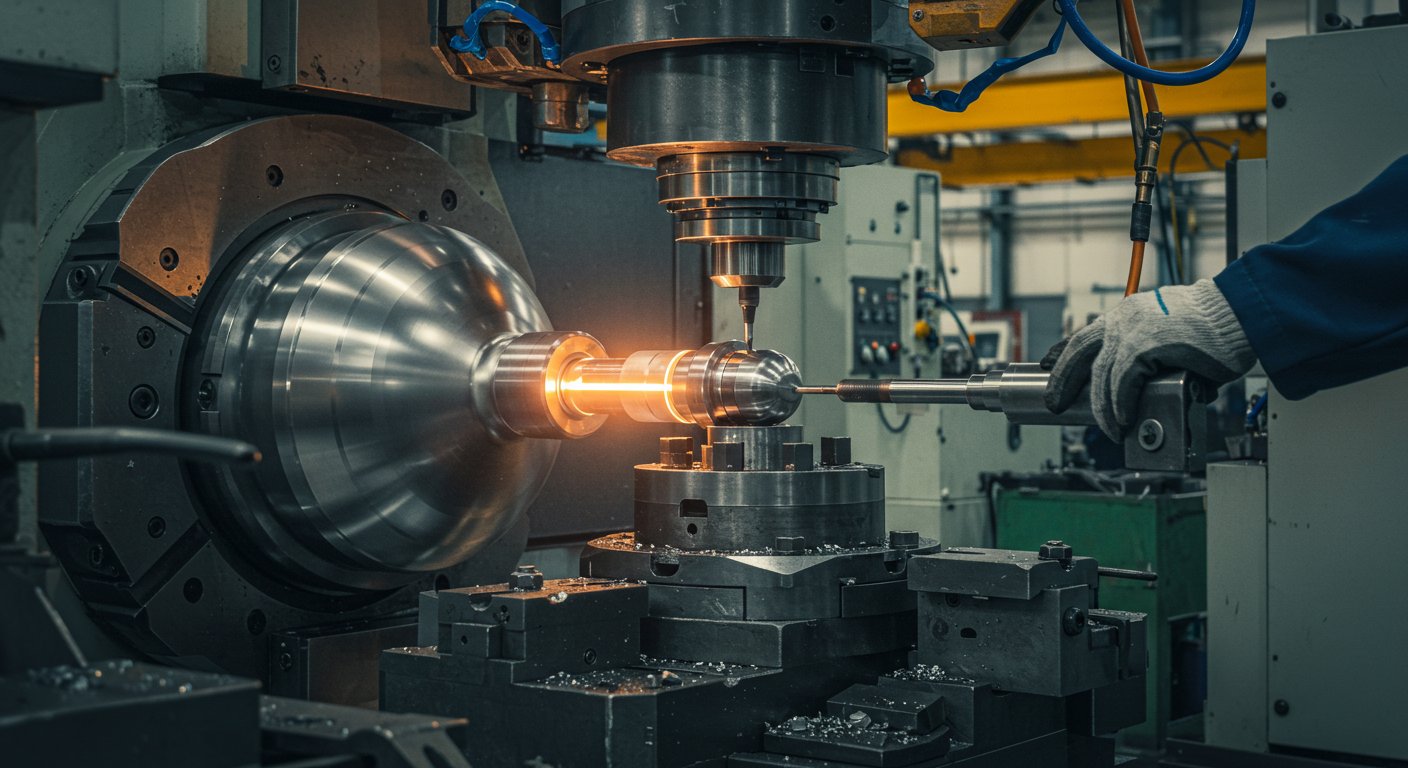

Фото: Готовые закалённые сферические детали после термообработки

Преимущества сотрудничества с нами

Наша компания предлагает полный цикл производства закалённых сферических деталей — от проектирования до готового изделия. Мы используем современное оборудование, передовые технологии термообработки и механической обработки, а также строгий контроль качества на каждом этапе. Гибкость производства позволяет выполнять как единичные заказы, так и крупные серийные партии. Клиенты получают детали с высокой точностью, надежностью и долговечностью, что обеспечивает эффективную работу оборудования и сокращает расходы на обслуживание.

- Полный цикл производства деталей;

- Гибкость для серийных и индивидуальных заказов;

- Высокая точность и долговечность;

- Соблюдение международных стандартов качества;

- Индивидуальный подход к каждому проекту.

Сферы применения закалённых деталей

Закалённые сферические детали находят широкое применение в машиностроении, авиации, автомобильной промышленности, энергетике и судостроении. Их используют в подшипниках, шаровых соединениях, клапанах, редукторах и гидравлических системах. Благодаря высокой твердости и износостойкости такие детали уменьшают трение и продлевают срок службы оборудования, обеспечивая стабильную и эффективную работу даже при высоких нагрузках и интенсивной эксплуатации. Возможность изготовления деталей по индивидуальному заказу позволяет решать нестандартные инженерные задачи и внедрять инновационные решения в производственные процессы.

- Подшипники и шаровые соединения;

- Клапаны и гидравлические узлы;

- Редукторы и трансмиссии;

- Автомобильная, авиационная и энергетическая отрасли;

- Индивидуальные инженерные решения и проекты.

Выбирая нашу компанию для производства закалённых сферических деталей, вы получаете надежные и долговечные изделия, соответствующие самым строгим промышленным требованиям, что гарантирует стабильность работы оборудования и минимизирует эксплуатационные риски.