Фрезеровка точных механических деталей

Фрезеровка точных механических деталей — это ключевой процесс в современном машиностроении, который обеспечивает высокую точность, надежность и долговечность компонентов. В промышленности и автомобилестроении каждое изделие должно соответствовать строгим допускам и стандартам, а малейшее отклонение может привести к снижению качества работы механизмов. Сегодня фрезеровка точных деталей выполняется преимущественно на ЧПУ станках, что позволяет получать изделия с точностью до нескольких микрон, обеспечивая повторяемость и минимизацию брака.

Содержание

- Особенности фрезеровки точных деталей

- Инструменты и оборудование для точной обработки

- Технология фрезеровки и режимы обработки

- Применение точных деталей в промышленности

- FAQ — часто задаваемые вопросы

Особенности фрезеровки точных деталей

Фрезеровка точных механических деталей требует особого внимания к каждому этапу производства. Основная задача заключается в создании компонентов с идеальными геометрическими формами и точными размерами, чтобы детали идеально подходили друг к другу в сборке. При этом важно учитывать материал заготовки: металлические сплавы, алюминий, титан, а также пластики и композиты, каждый из которых предъявляет свои требования к скорости резки, охлаждению и выбору инструмента.

В отличие от грубой обработки, точная фрезеровка выполняется с минимальными допусками, иногда до ±0,01 мм. Это достигается за счет многопроходной обработки, специальных высокоточных фрез и жесткой фиксации заготовки. Современные системы ЧПУ позволяют не только задать траекторию движения инструмента, но и контролировать параметры реза в реальном времени, минимизируя вибрации и нагрузку на заготовку. Кроме того, использование компьютерного моделирования и CAM-программ позволяет заранее проверить процесс фрезеровки и исключить ошибки, что особенно важно при производстве деталей сложной формы и с множеством функциональных элементов.

Инструменты и оборудование для точной обработки

Для фрезеровки точных механических деталей применяется специализированное оборудование, обеспечивающее высокую точность и стабильность работы. Ключевыми элементами являются:

- Высокоточные ЧПУ станки — обеспечивают минимальные допуски и повторяемость обработки;

- Твердосплавные и алмазные фрезы — устойчивы к износу и дают чистую поверхность;

- Системы охлаждения — предотвращают перегрев и деформацию материала;

- Фиксаторы и зажимы — надежно удерживают заготовку, предотвращая смещение;

- CAD/CAM программное обеспечение — позволяет моделировать детали, выбирать оптимальные траектории и расчет режимов резки.

Правильный подбор оборудования и инструментов напрямую влияет на качество конечного изделия. В случае фрезеровки сложных деталей малейшая ошибка в выборе инструмента или режима обработки может привести к браку и увеличению себестоимости производства.

Технология фрезеровки и режимы обработки

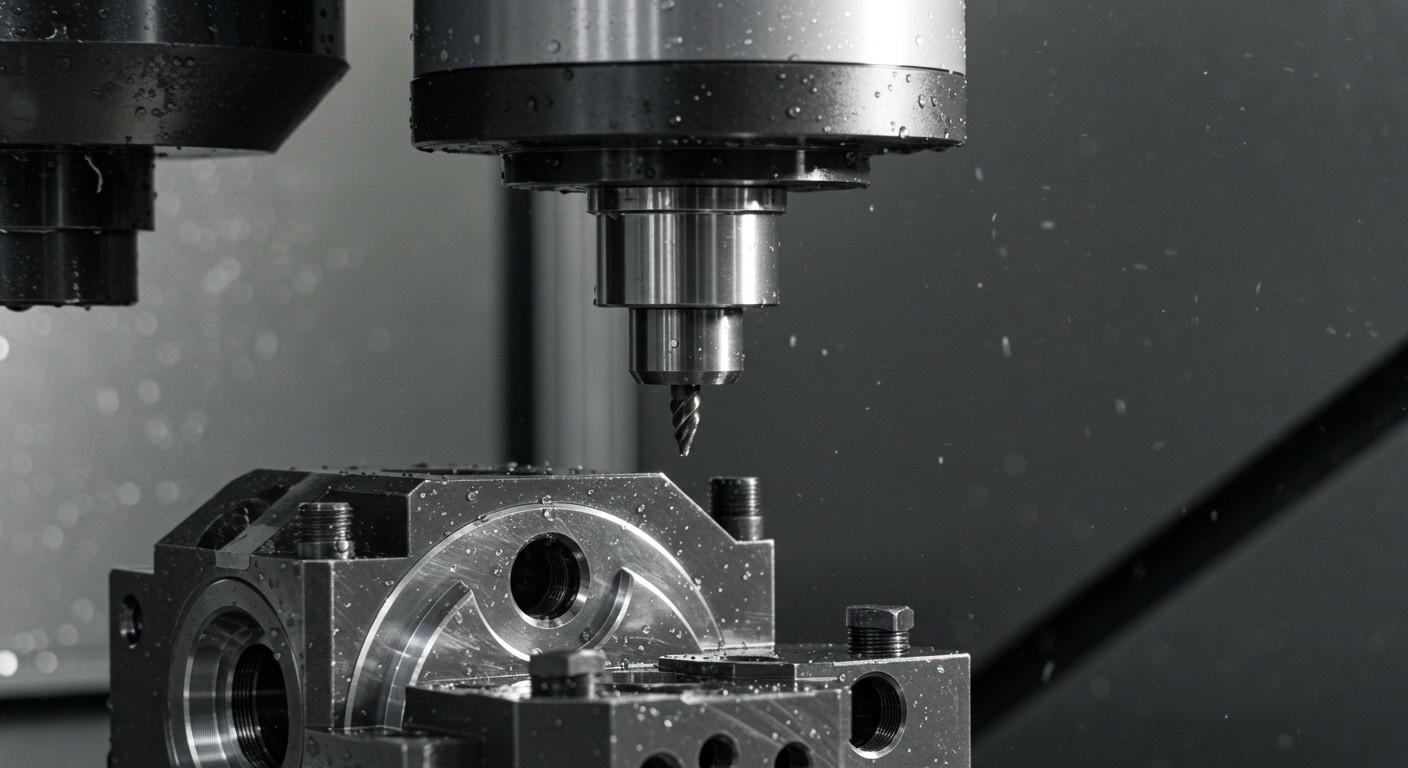

Процесс фрезеровки точных механических деталей начинается с цифрового моделирования и подготовки программы для станка. На основе материала и формы детали подбираются тип фрезы, глубина реза и скорость подачи. Часто применяется многопроходная обработка: сначала снимается основной слой, затем выполняется черновая обработка, после чего — финишная, обеспечивающая идеальную поверхность и точные размеры.

Особое внимание уделяется охлаждению и удалению стружки, чтобы исключить перегрев и деформацию заготовки. Современные ЧПУ станки оснащены датчиками, которые контролируют нагрузку на инструмент, температуру и вибрации. Финишная обработка включает полировку, удаление заусенцев и проверку размеров, что обеспечивает соответствие каждой детали проектным требованиям и допускам. Такой подход позволяет выпускать компоненты с высокой точностью и стабильным качеством даже в серийном производстве.

- Подготовка цифровой модели и программы для станка;

- Выбор инструмента и режимов реза;

- Многопроходная черновая и финишная обработка;

- Контроль температуры, вибраций и стружки;

- Финишная проверка и полировка детали.

Применение точных деталей в промышленности

Точные механические детали находят широкое применение в автомобильной, авиационной, робототехнической и промышленной сферах. Они используются в двигателях, трансмиссиях, редукторах, насосах и других критически важных узлах, где высокие требования к точности и надежности напрямую влияют на работу всей системы. Кроме того, фрезеровка точных деталей позволяет создавать сложные компоненты с множеством функциональных элементов, таких как пазы, каналы, отверстия и резьбы.

Использование фрезеровки точных деталей позволяет производителям повышать качество сборки, снижать риск выхода из строя оборудования и ускорять процесс производства новых моделей. Современные технологии обеспечивают гибкость производства, возможность серийного и индивидуального изготовления деталей с одинаково высоким качеством и повторяемостью.

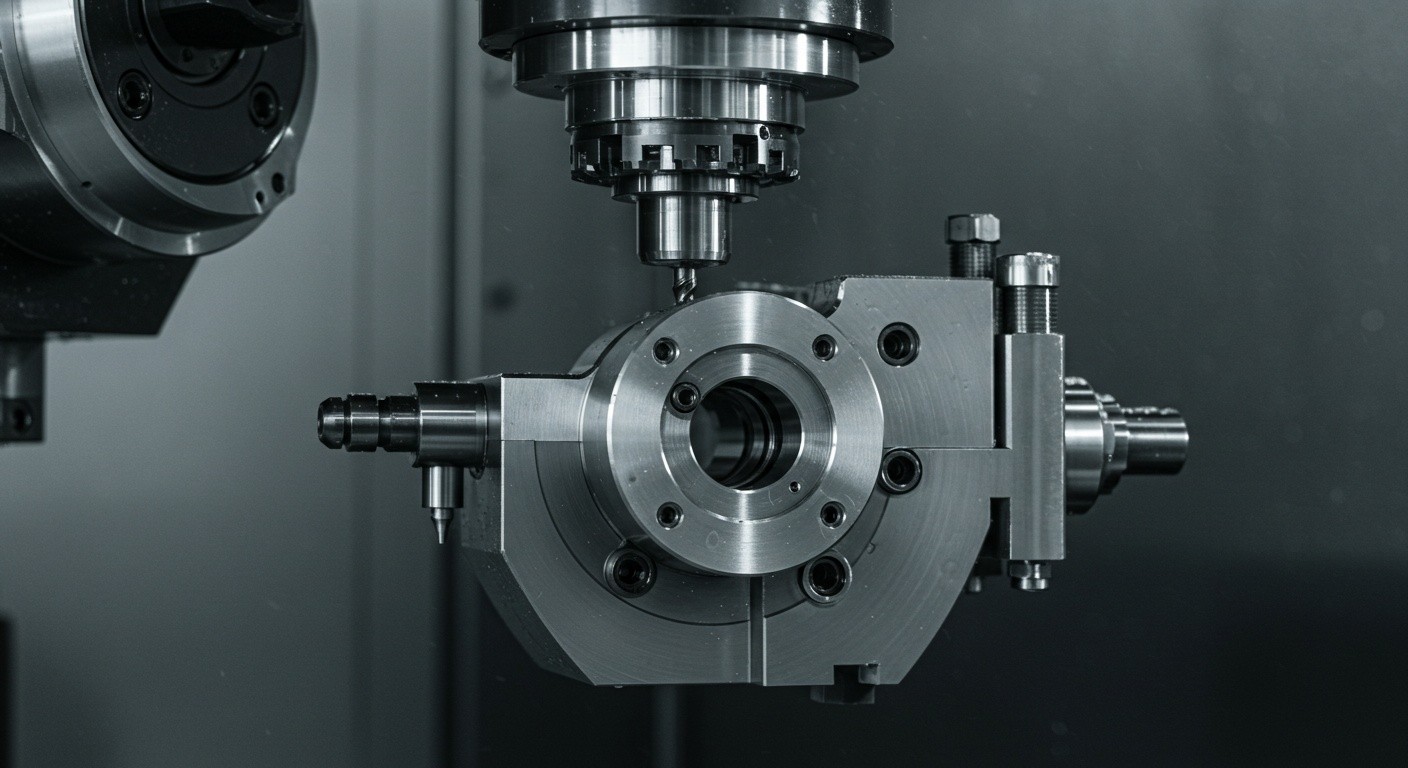

Рис. 1. Процесс фрезеровки точных деталей на ЧПУ станке

FAQ — часто задаваемые вопросы

Вопрос 1: Какие материалы чаще всего используются для точных деталей?

Ответ: Металлы (сталь, алюминий, титан), пластики и композиты.

Вопрос 2: Можно ли выполнять серийное производство точных деталей?

Ответ: Да, современные ЧПУ станки обеспечивают повторяемость и высокую точность.

Вопрос 3: Как обеспечивается точность до микрон?

Ответ: За счет многопроходной обработки, жесткой фиксации заготовки и контроля параметров ЧПУ.

Вопрос 4: Требуется ли охлаждение при фрезеровке металлов?

Ответ: Да, охлаждение предотвращает перегрев и деформацию детали.

Вопрос 5: Какие сложности возникают при обработке сложных форм?

Ответ: Необходим точный расчет траектории инструмента и подбор фрезы, чтобы избежать брака и вибраций.