Фрезеровка сложных геометрических форм

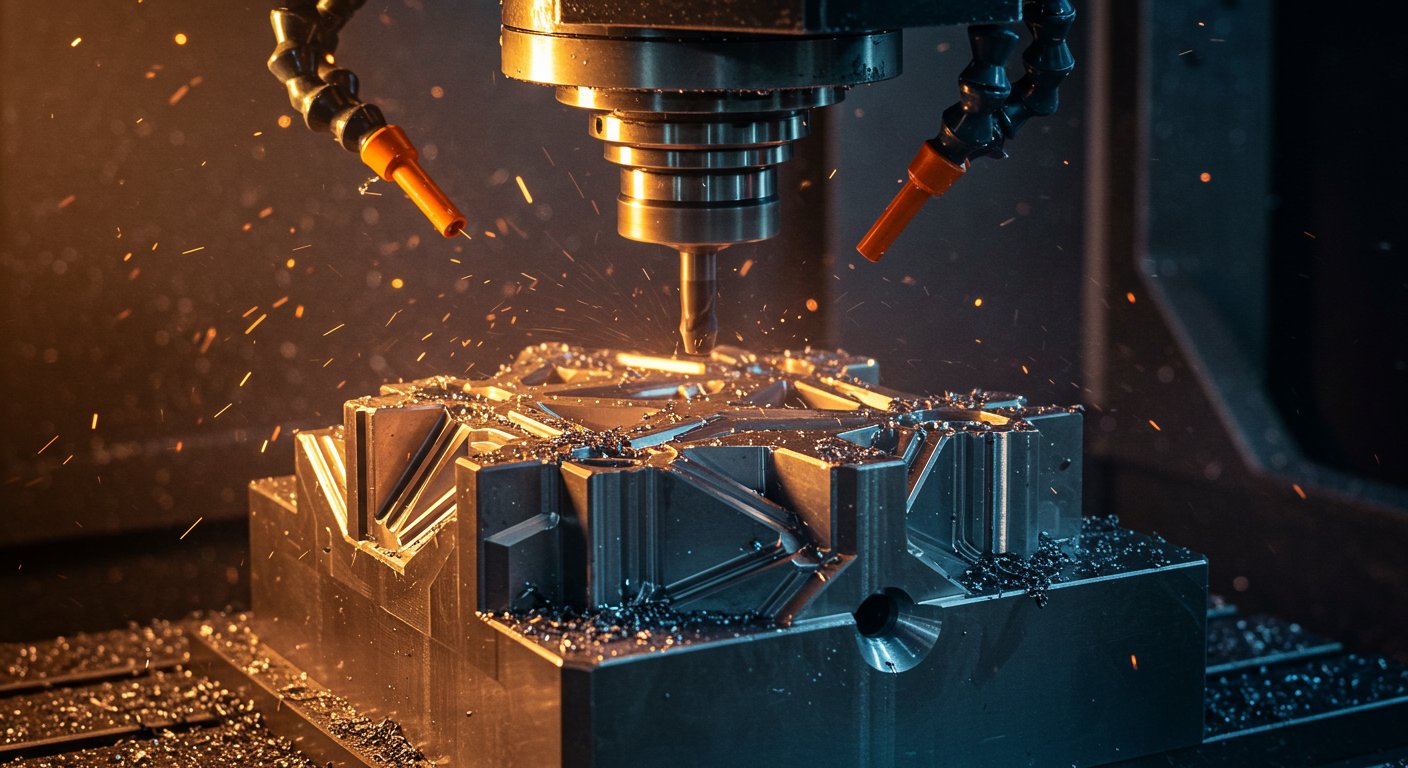

Фрезеровка сложных геометрических форм — это один из самых востребованных процессов в современном производстве, который позволяет создавать изделия с высокой точностью и уникальными профилями. Независимо от того, идет ли речь о деревянных деталях, пластиковых заготовках или металлических компонентах, правильная обработка сложных форм играет ключевую роль в качестве и долговечности изделий. Сегодня современные технологии и ЧПУ-станки позволяют реализовать даже самые замысловатые проекты, делая возможным создание декоративных элементов, функциональных деталей и прототипов с точностью до долей миллиметра.

Содержание

- Значение фрезеровки сложных форм

- Материалы и их особенности

- Современные технологии и оборудование

- Процесс обработки сложных форм

- Часто задаваемые вопросы

Значение фрезеровки сложных форм

Фрезеровка сложных геометрических форм позволяет воплотить в жизнь уникальные дизайнерские решения и функциональные элементы, которые невозможно создать другими методами. Точность обработки напрямую влияет на качество сборки деталей, эстетический вид изделия и его эксплуатационные характеристики. Сложные формы часто применяются в мебельном производстве, машиностроении, изготовлении прототипов и декоративных элементов, где важна высокая повторяемость и точность каждой детали.

Кроме эстетики, правильная фрезеровка сложных форм предотвращает дефекты материала, такие как сколы, трещины или неровности, что особенно критично для материалов с слоистой структурой — МДФ, фанеры или композитов. Также такие операции позволяют интегрировать функциональные элементы прямо в заготовку, минимизируя количество дополнительных операций и повышая общую эффективность производства.

Материалы и их особенности

Для фрезеровки сложных форм применяются разнообразные материалы, включая древесину, МДФ, фанеру, пластики, алюминий и другие металлы. Каждый материал имеет свои особенности, которые необходимо учитывать при выборе инструмента и технологии обработки. Древесина требует аккуратной подачи, чтобы избежать сколов и заусенцев, особенно при работе с твердыми породами. МДФ и фанера обладают слоистой структурой, поэтому обработка должна быть деликатной, с постепенным снятием материала.

Пластики и композиты чувствительны к перегреву, что может вызвать плавление или деформацию кромок. Металлы требуют специализированных твердых фрез и охлаждающих жидкостей для предотвращения перегрева и быстрого износа инструмента. При правильном подборе фрез, скорости подачи и оборотов шпинделя можно достичь идеальной поверхности даже на сложных формах, обеспечивая высокое качество и долговечность изделия.

Современные технологии и оборудование

Сегодня для фрезеровки сложных форм активно используются ЧПУ-станки, которые обеспечивают высокую точность, повторяемость и возможность обработки сложных профилей без риска ошибок. Программное обеспечение CAD/CAM позволяет моделировать изделие и формировать оптимальные траектории фрезерования, учитывая материал и тип фрезы. Для ручной обработки применяются специализированные фрезеры с разнообразными насадками для создания фасок, закруглений, канавок и декоративных элементов.

Современные технологии включают также многоступенчатую обработку: предварительное снятие больших слоев материала с последующей финишной обработкой для получения идеально гладкой поверхности. Это позволяет не только улучшить качество деталей, но и снизить риск повреждения инструмента и материала. Дополнительно можно использовать системы вакуумного крепления, которые обеспечивают надежную фиксацию заготовки во время работы.

Процесс обработки сложных форм

Процесс фрезеровки начинается с выбора материала и инструмента, соответствующего требуемому профилю. Затем определяется траектория фрезы, скорость подачи и глубина реза. Сложные формы обрабатываются в несколько этапов: сначала выполняется грубая обработка с удалением основного объема материала, затем — финишная обработка для достижения точности и гладкости поверхности.

Контроль качества на каждом этапе крайне важен. Проверяются точность геометрии, отсутствие дефектов и сколов, соответствие проектным размерам. После фрезеровки деталь может подвергаться шлифовке, покраске или ламинированию для улучшения эстетики и защиты материала. Такой подход позволяет создавать изделия высокой сложности, соответствующие современным стандартам производства.

Рис. 1. Пример фрезеровки сложных геометрических форм на ЧПУ-станке

Часто задаваемые вопросы

Вопрос 1: Можно ли фрезеровать сложные формы вручную?

Да, но ручная обработка подходит только для небольших изделий и менее сложных профилей. Для высокой точности рекомендуется использовать ЧПУ-станки.

Вопрос 2: Какие материалы лучше подходят для сложных форм?

Дерево, МДФ, фанера, пластики и мягкие металлы. Выбор зависит от назначения изделия и сложности профиля.

Вопрос 3: Как избежать сколов при обработке слоистых материалов?

Необходимо использовать острые фрезы, уменьшать скорость подачи и выполнять обработку в несколько проходов.

Вопрос 4: Можно ли создавать повторяемые узоры на сложных формах?

Да, ЧПУ-станки позволяют точно повторять сложные узоры и профили на любой партии изделий.

Вопрос 5: Требуется ли финишная обработка после фрезеровки?

Часто рекомендуется шлифовка и покрытие лаком или краской для улучшения внешнего вида и защиты материала.