Фрезеровка с высокой точностью

В современном производстве точность обработки деталей играет ключевую роль, особенно когда речь идет о сложных конструкциях и высокоточных механизмах. Фрезеровка с высокой точностью позволяет создавать изделия с минимальными допусками, обеспечивая идеальную подгонку деталей, стабильность размеров и долговечность готовых продуктов. Этот вид фрезеровки востребован в авиационной, автомобильной, часовой промышленности, а также при производстве сложной мебели, декоративных элементов и технических деталей, где каждый миллиметр имеет значение.

Содержание

- Что такое фрезеровка высокой точности

- Оборудование и инструменты

- Технология и процесс обработки

- Преимущества точной фрезеровки

- Часто задаваемые вопросы

Что такое фрезеровка высокой точности

Фрезеровка высокой точности — это процесс обработки деталей с использованием специализированного оборудования и технологий, позволяющий достигать минимальных отклонений от заданных размеров. Такой подход обеспечивает идеальное соответствие деталей между собой, что особенно важно для сборочных единиц, где малейшие расхождения могут повлиять на функциональность и долговечность конструкции. Высокая точность достигается сочетанием нескольких факторов: современного оборудования, качественных режущих инструментов, систем ЧПУ, а также контроля температуры и вибраций на станке.

Важным аспектом является использование ЧПУ, которое позволяет полностью программировать маршруты фрезерования, задавать скорость подачи, глубину реза и другие параметры обработки. Это позволяет создавать сложные контуры, отверстия и декоративные элементы с повторяемостью и точностью, недостижимой при ручной обработке. Для различных материалов — дерева, МДФ, ДСП, алюминия, стали или композитов — применяются специализированные фрезы и методы резки, обеспечивающие сохранение точных размеров и качественную поверхность.

Оборудование и инструменты

Для фрезеровки с высокой точностью используют оборудование и инструменты, которые соответствуют строгим требованиям к точности и стабильности процесса:

- Фрезерные станки с ЧПУ высокой точности;

- Твердосплавные и алмазные фрезы для работы с различными материалами;

- Вакуумные столы и тиски для надежной фиксации заготовок;

- Системы охлаждения для предотвращения перегрева и деформации деталей;

- Программное обеспечение для создания сложных маршрутов обработки и контроля допусков.

Правильное оснащение и подготовка станка напрямую влияют на качество обработки. Например, для металлических деталей применяют фрезы с повышенной твердостью и используют охлаждающие жидкости для снижения температуры реза, что позволяет избежать деформаций и обеспечивает стабильные размеры. Для древесных материалов и пластика достаточно качественных твердосплавных фрез и контроля скорости подачи.

Технология и процесс обработки

Процесс фрезеровки высокой точности начинается с подготовки заготовки и выбора подходящей фрезы. Для сложных деталей применяется поэтапная обработка: сначала черновой проход снимает основной объем материала, затем чистовой проход обеспечивает идеальную поверхность и точные размеры. В процессе особое внимание уделяется правильной фиксации заготовки, выбору скорости подачи и частоты вращения шпинделя, а также минимизации вибраций.

Использование ЧПУ позволяет автоматизировать весь процесс, включая повторение сложных узоров и контуров. При необходимости можно комбинировать несколько фрез для разных этапов обработки: одна для грубой обработки, другая для финишной. После завершения фрезеровки деталь проверяется на соответствие размерам, при необходимости проводится шлифовка или дополнительная обработка для достижения идеальной точности.

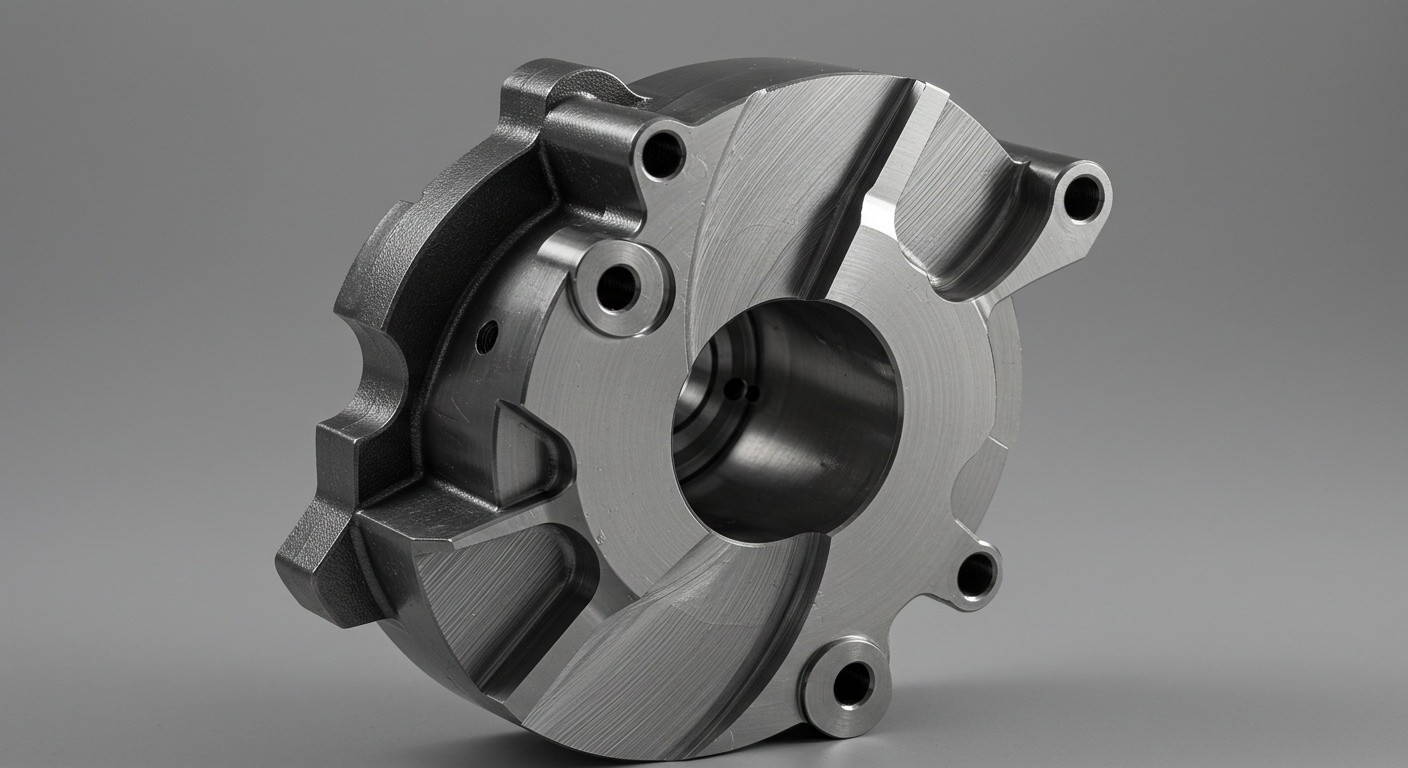

Рис. 1. Работа на высокоточном фрезерном станке

Преимущества точной фрезеровки

- Высокая точность и повторяемость деталей;

- Возможность обработки сложных контуров и узоров;

- Снижение брака и экономия материала;

- Универсальность — работа с различными материалами;

- Сокращение времени на сборку изделий благодаря точной подгонке деталей;

- Повышение качества и долговечности готовой продукции.

Часто задаваемые вопросы

Вопрос 1: Какие материалы подходят для высокой точности?

Дерево, МДФ, ДСП, пластик, алюминий, медь, сталь и композиты. Важно использовать соответствующие фрезы и режимы обработки.

Вопрос 2: Какую точность можно достичь на малых станках?

Современные малые станки с ЧПУ позволяют достигать допусков в пределах 0,01–0,05 мм в зависимости от материала и типа обработки.

Вопрос 3: Нужно ли охлаждение при точной фрезеровке?

Да, особенно при обработке металлов и твердых композитов, чтобы избежать перегрева и деформации деталей.

Вопрос 4: Сложно ли программировать станки для высокой точности?

Современное ПО интуитивно и позволяет быстро задавать маршруты резки, корректировать параметры и контролировать допуски.

Вопрос 5: Можно ли использовать фрезеровку высокой точности для серийного производства?

Да, такие технологии подходят как для индивидуальных заказов, так и для мелкосерийного производства, где важны точность и стабильность размеров.