Фрезеровка профильных деталей

Фрезеровка профильных деталей — это важный этап в производстве мебели, оконных рам, декоративных элементов и металлических конструкций. Профильные детали отличаются сложной геометрией, требующей высокой точности обработки и использования специализированных фрез. Даже небольшая ошибка на этапе фрезеровки может привести к браку и необходимости переделки изделия. Сегодня технология обработки профильных деталей активно развивается, сочетая традиционные методы с современными ЧПУ станками, что позволяет достичь высокого качества и ускорить производственный процесс.

Содержание

- Введение в фрезеровку профильных деталей

- Инструменты и фрезы для профилей

- Техники и подходы к обработке

- Советы по качественной фрезеровке

- Часто задаваемые вопросы

Введение в фрезеровку профильных деталей

Профильные детали применяются во многих отраслях: от мебельного производства до изготовления окон, дверей и декоративных элементов интерьера. Основная особенность таких деталей — сложная геометрия с криволинейными контурами, пазами, фасками и рельефными элементами. Для их производства требуется точная фрезеровка, чтобы обеспечить правильное сопряжение деталей и идеальный внешний вид изделия. Ошибки в обработке могут проявляться в виде неровных краев, сколов и несоответствия размерам, что особенно критично при серийном производстве.

Современные методы фрезеровки профильных деталей включают как ручную обработку, так и автоматизированную на ЧПУ станках. Ручная фрезеровка требует мастерства и опыта, позволяя создавать индивидуальные детали, тогда как ЧПУ станки обеспечивают высокую повторяемость и точность при массовом производстве. При этом ключевым фактором остается правильная подготовка заготовки, выбор фрезы и оптимальный режим обработки, что позволяет снизить количество брака и ускорить производственный процесс.

Инструменты и фрезы для профилей

Выбор инструмента для фрезеровки профильных деталей напрямую влияет на качество и точность обработки. Для различных материалов используются разные типы фрез: твердосплавные для древесины и МДФ, быстрорежущие для пластика и металла. Форма и геометрия фрез определяют вид профиля: концевые — для прямых и точных срезов, фасонные — для сложных контуров и декоративных элементов, шаровые — для объемных рельефов. Количество зубьев также важно: меньше зубьев — для черновой обработки, больше зубьев — для чистовой обработки с гладкой поверхностью.

- Концевые фрезы — для пазов и прямых контуров;

- Фасонные фрезы — для декоративных профилей и фасок;

- Шаровидные фрезы — для создания рельефных элементов;

- Дисковые фрезы — для глубоких резов и прорезей.

Дополнительно рекомендуется использовать направляющие и шаблоны, обеспечивающие точное повторение профиля, а также системы пылеудаления и охлаждения для продления срока службы инструмента и улучшения качества поверхности. Правильный подбор инструмента и вспомогательных средств минимизирует риск брака, особенно при работе с длинными и сложными профилями.

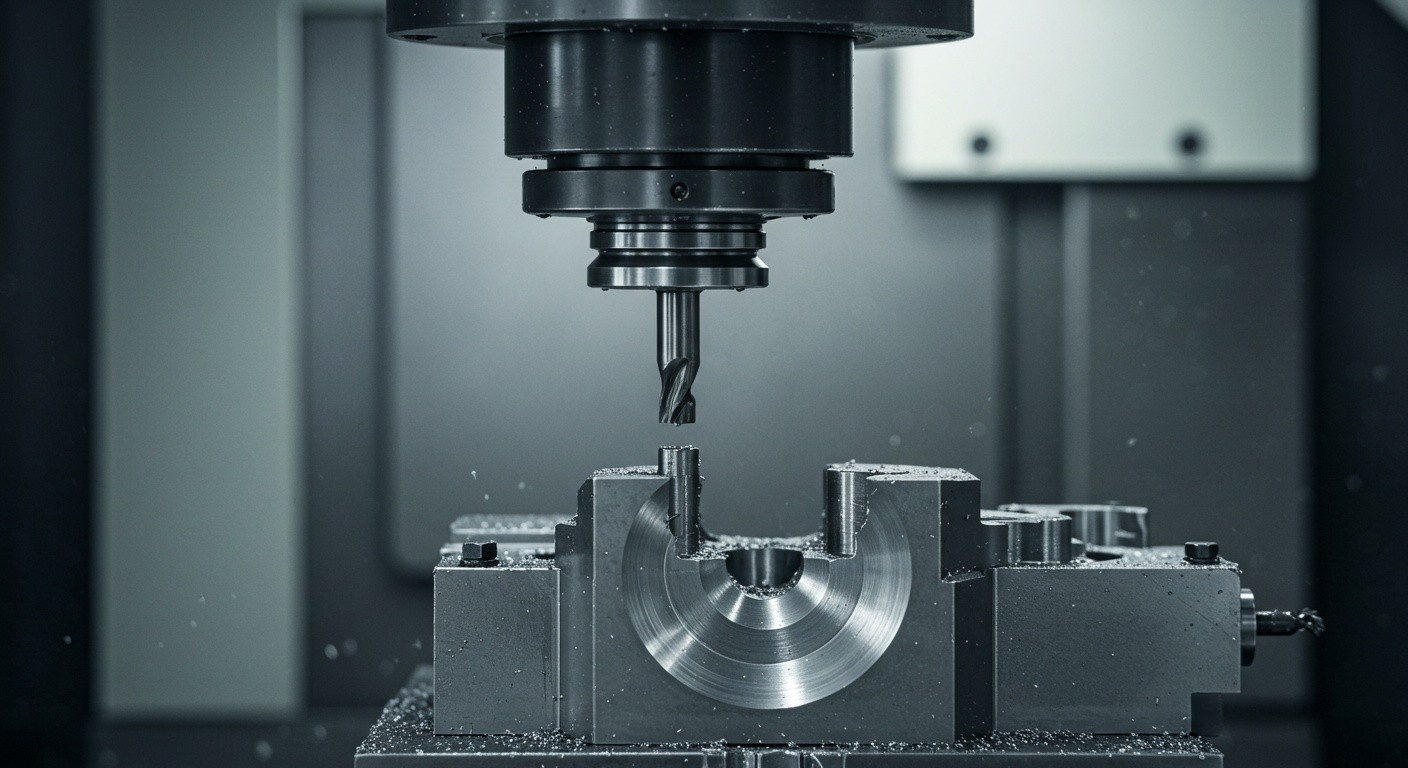

Рис. 1. Фрезеровка профильной детали с использованием фасонной фрезы

Техники и подходы к обработке

Для качественной фрезеровки профильных деталей важно сочетать правильный выбор фрезы, скорость подачи и глубину реза. Процесс обычно начинается с черновой обработки: снимается основной слой материала, формируется общий контур детали. Затем выполняется чистовая обработка с минимальной подачей для получения гладкой поверхности и точных контуров. Для сложных профилей используется пошаговая стратегия: сначала крупные элементы, затем мелкие декоративные детали. При работе на ЧПУ станках создаются траектории движения инструмента, что позволяет точно повторять сложные профили и уменьшать риск ошибок.

Также применяются комбинированные методы: ручная доводка после машинной обработки позволяет устранить мелкие неровности и добиться высокого качества поверхности. Контроль скорости и подачи, а также равномерное перемещение фрезы предотвращает сколы и перегрев материала, что особенно важно при работе с твердыми древесными породами и МДФ высокой плотности.

Советы по качественной фрезеровке

Для успешной фрезеровки профильных деталей рекомендуется соблюдать несколько правил. Прежде всего, надежно фиксируйте заготовку, чтобы избежать смещения и вибраций. Выбирайте фрезу в соответствии с материалом и типом профиля. Контролируйте скорость вращения и подачу инструмента, особенно при работе с твердыми материалами. Используйте охлаждение и пылеудаление для продления срока службы инструмента. Работайте поэтапно: сначала черновой рез, затем чистовой. Регулярно проверяйте состояние фрез и очищайте рабочую поверхность от стружки.

Новичкам полезно начинать с простых профилей, постепенно переходя к сложным, чтобы накапливать опыт и снижать риск брака. Следуя этим рекомендациям, можно создавать профильные детали высокого качества и сэкономить время и материалы при серийном производстве.

Часто задаваемые вопросы

Вопрос 1: Какие материалы подходят для фрезеровки профильных деталей?

Наиболее популярны древесина, МДФ, пластик и мягкие металлы. Каждый материал требует своего подхода к выбору фрезы и режимам резания.

Вопрос 2: Какие фрезы лучше использовать для сложных профилей?

Для сложных профилей применяются фасонные и шаровые фрезы, для прямых резов — концевые фрезы.

Вопрос 3: Нужно ли применять охлаждение при фрезеровке?

Да, особенно для твердых материалов и при высоких скоростях резания, чтобы избежать перегрева и продлить срок службы фрезы.

Вопрос 4: Как избежать сколов и неровностей на краях?

Снижайте скорость подачи, используйте подходящую форму фрезы и надежно фиксируйте заготовку.

Вопрос 5: Можно ли обрабатывать профильные детали вручную?

Да, особенно при изготовлении единичных изделий, но для серийного производства рекомендуется использовать ЧПУ станки для точности и повторяемости профиля.