Фрезеровка деталей точной механики

В мире точной механики каждая деталь имеет критическое значение для работы всего механизма. Фрезеровка деталей точной механики требует предельной аккуратности, высокой точности размеров и повторяемости обработки. Любое отклонение даже в сотые доли миллиметра может привести к поломке узла или снижению эффективности работы устройства. Именно поэтому современные предприятия уделяют особое внимание оборудованию, инструментам и технологии обработки, чтобы обеспечить максимальное качество и стабильность производства.

Содержание

- Введение в фрезеровку деталей точной механики

- Оборудование и инструменты для точной обработки

- Технологические подходы к обработке деталей

- Контроль качества и предотвращение брака

- FAQ — ответы на популярные вопросы

Введение в фрезеровку деталей точной механики

Фрезеровка деталей точной механики — это процесс создания сложных изделий, которые применяются в часовом деле, микроэлектронике, робототехнике и медицинском оборудовании. Главной задачей является достижение высокой точности размеров, минимальных допусков и гладкой поверхности деталей. Любые дефекты, включая заусенцы, сколы или неровности, могут привести к некорректной работе механизма, повышенному износу и сокращению срока службы изделия. В отличие от стандартного производства, здесь используются специализированные станки и инструменты, способные работать с микроскопической точностью.

Для успешной работы важно учитывать не только свойства материала, но и особенности конструкции детали, угол реза фрезы, скорость и глубину прохода. Высокая точность обработки требует внимательного планирования каждого этапа производства, начиная от подготовки заготовок до окончательной проверки готового изделия. Особое значение имеет автоматизация процессов и использование ЧПУ станков, что позволяет обеспечить повторяемость и стабильность результатов.

Оборудование и инструменты для точной обработки

Детали точной механики обрабатываются на специализированных станках с высокой точностью позиционирования. Среди оборудования и инструментов можно выделить:

- Станки с числовым программным управлением (ЧПУ) для автоматизированной обработки сложных деталей;

- Высокоточные фрезы из твердых сплавов и карбида для долговечности и точности реза;

- Приспособления для точной фиксации заготовок — вакуумные столы, микротиски и направляющие;

- Системы охлаждения и удаления стружки, предотвращающие перегрев и деформацию материала;

- Измерительные инструменты — микрометры, штангенциркули, калибры для контроля размеров и допусков.

Использование современного оборудования позволяет минимизировать влияние человеческого фактора, обеспечивая стабильную обработку даже сложных элементов с минимальными допусками.

Технологические подходы к обработке деталей

Процесс фрезеровки точной механики включает несколько этапов, каждый из которых критически важен для конечного результата. В первую очередь выбирается оптимальная стратегия обработки: черновой и чистовой проход, многократные этапы резки с постепенным уменьшением глубины, совмещение операций для экономии времени и повышения точности. Особое внимание уделяется скорости вращения фрезы, подаче заготовки и охлаждению, чтобы избежать перегрева и деформации материала.

Применение шаблонов и кондукторов позволяет создавать одинаковые детали серийно, обеспечивая стабильность размеров. Современные программы ЧПУ позволяют моделировать траекторию фрезы и оптимизировать процесс резки, что особенно важно при работе с микродеталями и сложными геометрическими формами.

Контроль качества и предотвращение брака

Контроль качества является неотъемлемой частью фрезеровки деталей точной механики. На каждом этапе обработки проверяются размеры, форма и поверхность изделий. Используются измерительные приборы высокой точности, а также визуальный контроль под микроскопом для выявления мелких дефектов. Регулярная проверка инструментов и калибровка станков помогают предотвратить отклонения от заданных параметров. Для массового производства важно также внедрять системы автоматического контроля и документации каждого этапа, чтобы минимизировать риск брака и обеспечить постоянное качество изделий.

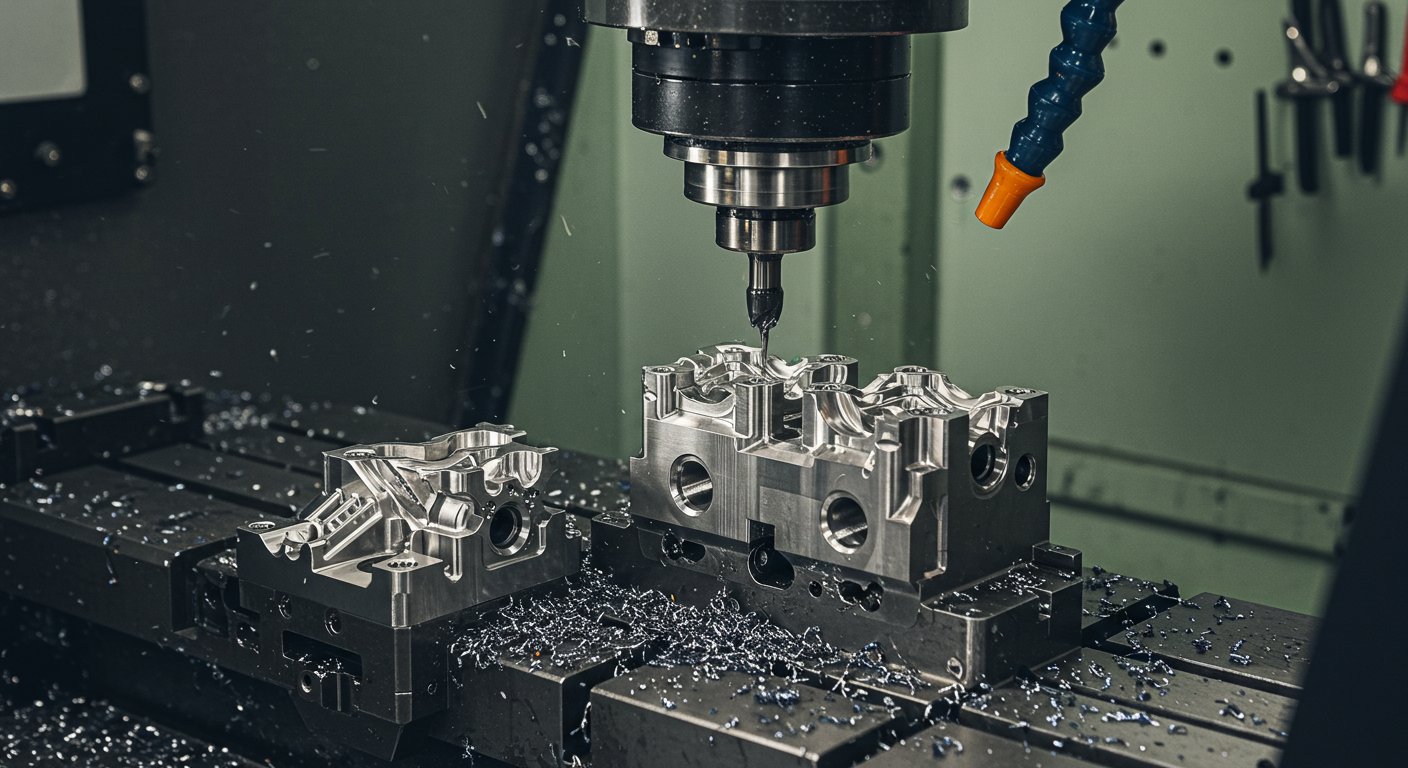

Рис. 1. Прецизионная фрезеровка деталей точной механики

FAQ — ответы на популярные вопросы

Вопрос 1: Какие материалы используются для деталей точной механики?

Наиболее часто применяются высокопрочные металлы, алюминиевые сплавы, латунь, а также инженерные пластики и композиты, обладающие стабильными размерами и минимальной деформацией.

Вопрос 2: Как обеспечить максимальную точность обработки?

Использовать ЧПУ станки, тщательно подбирать фрезы и режимы резки, а также регулярно проверять размеры и допуски на каждом этапе.

Вопрос 3: Можно ли выполнять фрезеровку вручную?

Ручная фрезеровка применима только для корректировки и обработки отдельных элементов, основной процесс точной механики выполняется на высокоточных автоматизированных станках.

Вопрос 4: Как снизить износ инструмента при работе с мелкими деталями?

Использовать охлаждение, оптимальные скорости реза, выбирать качественные фрезы из твердых сплавов и своевременно их заменять.

Вопрос 5: Как контролировать качество серийной обработки?

Внедрять автоматический контроль размеров, вести документацию каждого этапа, использовать калибры и микрометры для проверки соответствия заданным допускам.